滕佳杰,许思颖

(国网上海嘉定供电公司,上海 201800)

随着新能源并网大容量接入电力系统中,变流器核心部件绝缘栅双极晶体管(Insulated Gated Bipolar Transistor,IGBT)的可靠性与系统安全、稳定运行紧密相关[1]。作为IGBT 模块可靠性评估的关键参数,结温受外部封装限制难以直接获取,通常采用Foster 热网络(FTN)模型及Cauer 热网络(CTN)模型进行估计[2-3]。然而,在应对长期服役下老化损伤,尤其是低频工况易诱发的焊料疲劳累积,建模过程中未充分考虑内部传热路径退化影响[4],导致结温估计结果相较实际情况偏低。

本文通过分析不同老化状态下壳温响应规律,结合IGBT 模块线性热行为特性,提出了不受工况转换影响的焊料老化状态监测方法。利用最小二乘法建立壳温与焊料老化程度间近似量化关系,基于定角热扩散模型实时修正CTN 模型参数。此外,考虑各封装层物理特性不同造成的时间常数差异,提升瞬态热行为分析能力。通过有限元分析(FEA)模型模拟焊料老化进程,验证所提模型的正确性,对比CTN 模型参数修正前后结温估计结果。试验结果表明,修正后CTN 模型得到的结温更接近FEA 模型所得结果,更精确地模拟了IGBT 模块在焊料老化情况下的动态热行为。

1 焊料老化检测方法

作为IGBT 模块封装最薄弱环节之一[4],基板焊料层易受封装层间热膨胀系数不匹配引起的交变热应力冲击下形成裂纹。裂纹通常萌生于该层边缘处,在热应力持续作用下扩展至中心区域造成物理结构上不可逆损伤[4-5]。在运行过程中,作用于IGBT 芯片上表面的热流经多层异质材料传导,扩散至基板底面的热流分布并不均匀,导致基板底壳温度存在差异[2],如图1 所示。

图1 焊料老化前后热流分布

当IGBT 模块在稳定的冷却系统下正常运行时,忽略温升引起的各异质材料层传热特性退化影响,模块任意两点间的温升与功率损耗存在线性时变关系[5],用热交叉耦合电阻来表示这种线性热行为

式中:T1、T2分别为任意两点的温度,P为模块功率损耗。位于IGBT 芯片正下方位置的壳温Tdie处于基板底面有效传热区域Aeff中心,对热流变化最为敏感[6];而位于Aeff边缘位置的壳温Tside能有效表征内部传热路径的偏移趋势[2]。由此,Tdie、Tside构造得到的Rth能可靠反应老化诱发热流偏移对壳温分布不均匀程度的影响。当模块内部传热路径遭焊料裂纹破坏时,中心区域热流密度受缩小的Aeff影响增大,导致Tdie显着上升;而Tside经传热路径偏离后呈持续下降趋势。因此,随着老化进程的不断推进,不断上升的Rth与焊料老化不可逆特性相吻合,表明观测Rth变化能够实现对焊料老化状态的实时监测。

在实际监测中功率损耗受结温精度影响难以准确计算,本文引入独立于模块功率损耗的参数k对模块的健康状态进行监测,其定义为

式中:Ta为环境温度。焊料老化状态下Rth1增幅比Rth2大,参数k单调上升的趋势与老化发展进程保持一致。因此,参数k能够实现在工况转换条件下,通过监测壳温实现对基板焊料老化状态的有效监测。

2 热网络模型优化

IGBT 模块由7 层异质材料层堆叠而成,从上至下依次分为芯片层、芯片焊料层、直接覆铜(DBC)上铜层、DBC 陶瓷层、DBC 下铜层、基板焊料层和基板层[2]。根据有效传热路径的动态过程,集总CTN 模型中各层的热阻Rthi和热容Cthi分别为

式中:λi、ci、ρi、di和Ai(z)分别为第i层的导热系数、比热容、材料密度、厚度及厚度为z时的有效传热面积。当基板焊料层裂纹侵入至内部传热路径,部分物理层传热面积收缩造成热阻上升,导致结温上升[2]。因此,有必要通过实时监测焊料老化进程对CTN 模型参数进行更新,抵偿结温偏差影响。

本文利用定角热扩散模型[7]近似模拟模块内部传热路径。芯片层、芯片焊料层及基板焊料层受几何参数的限制,层内热流垂直向下扩散;上铜层、DBC 陶瓷层、基板层因其低导热系数忽略层内的横向热扩散行为,选取常用工程值45°。然而,下铜层的热扩散角因随焊料老化裂纹不断发展难以采用单一值。为确定该层热扩散角,将焊料老化引起的壳温变化转化为热传导反问题,基于最小二乘法建立参数k与裂纹长度lc间的函数关系

式中:{qi}为常数序列。于是,任一工况下的该层健康区域边长为

式中:lx(y)′、lx(y)分别为基板焊料层焊料裂纹产生前后传热区域边长的1/2。下铜层热扩散角θx和θy分别为

式中:a5和b5分别为下铜层上表面的有效传热区域边长的1/2。综上,定角热扩散模型修正为如图2 所示,传统的CTN 模型则被改进为

为了验证热扩散角修正对CTN 模型建立的影响,以赛米控公司的SKM50GB12T4 型IGBT 模块作为研究对象[8],其基本参数见表1。通过堆叠热网络参数得到不同老化状态下RC 结构函数,如图3 所示,任一线段表示该物理层传热路径上热阻的增加,转折点则表征物理层间的转换[7]。相较于其他物理层,基板焊料层和基板层参数在焊料发生老化状况下变化更显着,该结论与文献[2]所得结论一致。

表1 IGBT 模块的几何参数

图3 不同老化状态下RC 结构函数

为进一步提高模型结温动态估计精度,考虑封装材料物理特性导致的时间常数差异。DBC 陶瓷层与基板层时间常数远高于其余物理层[2],达到稳态温度所需时间更长,难以获取精确的瞬态结温波动。因此,基于集总电容近似误差对CTN 模型结构进行重新划分[3],将DBC 陶瓷层、基板层等分为3、4 层。鉴于IGBT 芯片层为热源层,其时间常数对后续的瞬态热行为分析起着至关重要的影响,将其划分为3 层。

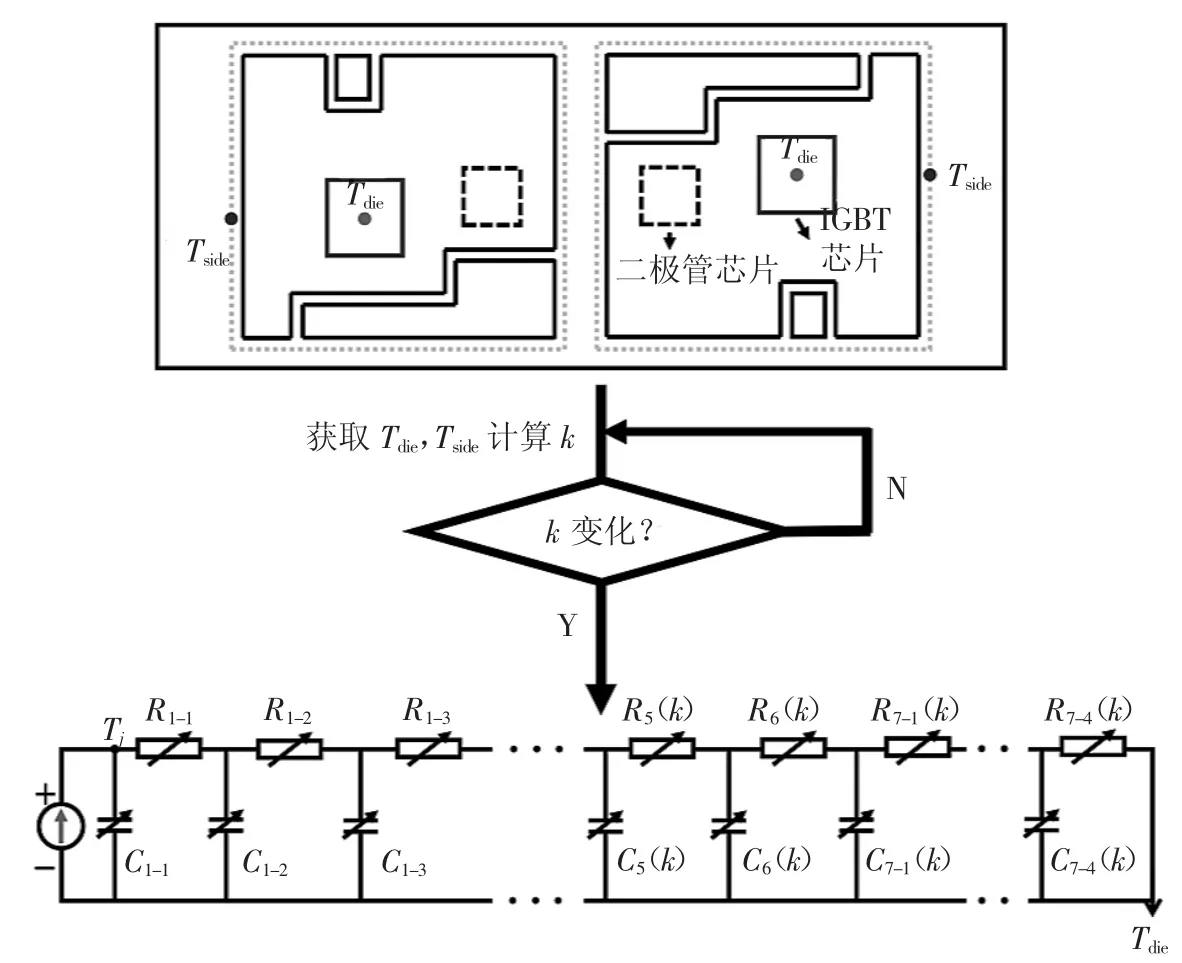

于是,传统CTN 模型参数自适应修正流程如图4所示。首先,通过传感器在线获取基板外部壳温Tdie、Tside及环境温度Ta,通过参数k实时监测基板焊料老化状态。当k变化时,说明内部传热路径受焊料裂纹影响发生偏移。利用参数k与裂纹长度之间的量化关系修正热扩散角,根据实际传热面积对细分物理层的CTN模型参数进行更新,完成自适应优化。

图4 CTN 模型参数自适应修正流程

3 实验结果验证与分析

本文以商用IGBT 模块作为研究对象。通过减小基板焊料层面积大小近似模拟焊料老化进程,环境温度和基板底面强制对流换热系数分别设置为25 °C、20 000 W(/m2·K)作为边界条件。

3.1 焊料老化监测参数k 结果验证

对IGBT 模块分别施加60、80、100 W 恒定功率,参数k结果如图5 所示。k单调上升的变化趋势与老化进程相吻合,当裂纹发展至一定长度侵入至传热路径时,明显变化的k确保了焊料老化监测的灵敏性。此外,相同老化程度下即使工况不同,k值高度也一致。因此,参数k能够良好地完成变工况下基板焊料老化状态的实时监测。

图5 不同老化状态下的参数k

3.2 修正后CTN 模型结温估计结果

对焊料裂纹长为0、6、8、10 mm的老化情形展开研究,通以频率为50 Hz、幅值为100 W方波作为功率输入。特征壳温计算得到的参数k作为触发信号实时反馈至Simulink电路仿真模型中,结温估计结果如图6所示。

图6 不同老化状态下结温估计结果对比

焊料裂纹为0 mm 的健康状态下,由于考虑了封装材料物理特性差异,所提模型结果相较传统CTN 模型更接近FEA 模型所得结果。当焊料裂纹发展至6 mm 时,利用参数k判断内部传热路径并未遭到破坏,FEA 模型所得结温不变也印证了CTN 模型参数无须更新。当焊料裂纹扩展至8 mm 时,大幅变化的参数k监测到裂纹已侵入至内部传热路径。以FEA 模型结果作为参考标准,所提模型的最大误差为4.71 ℃,是传统CTN 模型误差的83.2%。当焊料裂纹进一步恶化至10 mm 时,传统CTN 模型最大误差扩大至15.2 ℃,相对地所提模型误差仅为前者的26%。

上述实验结果表明:所提模型能够满足焊料老化状态实时监测的基础上,考虑封装材料物理特性的差异性,及时修正内部传热路径偏离,抵偿了传统CTN模型在老化状态下的结温估计偏差,提高了模型对IGBT 模块的瞬态热行为估计性能。

4 结论

针对IGBT 模块焊料老化进程提出了变工况下焊料老化状态监测方法,基于外部壳温反馈量化焊料老化程度,解决了随焊料裂纹发展热扩散角偏离问题。计及封装层间物理特性差异造成的时间常数不匹配,提高了热网络模型的结温估计精度。利用FEA 验证了焊料老化监测方法的有效性,获取的结温与Simulink 仿真结果比较,修正后的模型较传统热网络模型结温估计结果更为精确,抵偿了焊料老化引起的结温偏差。