作者简介:王安亮(1986-),男,工程师。研究方向为市政工程施工技术。

DOI:10.19981/j.CN23-1581/G3.2024.15.042

摘 要:随着我国装配式结构体系的发展和建筑节能化的推进,叠合剪力墙结构得到广泛的使用,与传统的现浇剪力墙相比,叠合剪力墙具有施工便捷、工业化水平高、成本低等特点。该文以某装配式双面叠合剪力墙住宅楼项目为依托,介绍装配式双面叠合剪力墙的工艺流程,总结施工过程中的控制要点,以保证叠合剪力墙的工程质量。同时借助数值分析软件对双面叠合剪力墙的构造措施展开分析,计算结果表明,增加桁架钢筋直径能提高竖向承载力;改为钢筋笼拉结形式可以提高延性和耗能能力。

关键词:双面叠合剪力墙;施工技术;桁架钢筋;数值分析;滞回曲线

中图分类号:TU398+.2 文献标志码:A 文章编号:2095-2945(2024)15-0185-05

Abstract: With the development of prefabricated structure system and the promotion of building energy saving in our country, composite shear wall structure has been widely used. Compared with traditional cast-in-place shear wall, composite shear wall has the characteristics of convenient construction, high level of industrialization, cost reduction and so on. Based on the project of a prefabricated double-sided composite shear wall residential building, this paper introduces the technological process of the prefabricated double-sided composite shear wall, and summarizes the control points in the construction process, in order to ensure the engineering quality of the composite shear wall. At the same time, the construction measures of double-sided composite shear wall are analyzed with the help of numerical analysis software. The results show that increasing the diameter of truss steel bar can improve the vertical bearing capacity, and changing to the form of steel cage tie-up can improve ductility and energy dissipation capacity.

Keywords: double-sided composite shear wall; construction technology; truss steel bar; numerical analysis; hysteretic curve

基于现代住宅对产业化的需求,预制装配式结构具有良好的发展前景,其中叠合剪力墙在高层住宅建筑中得到广泛应用。叠合剪力墙的成型质量受到施工工艺的影响,为此本文介绍了装配式双面叠合剪力墙的工艺流程,总结了施工过程中的控制要点,以提高双面叠合剪力墙的工程质量。

装配式双面叠合剪力墙通过桁架钢筋将两侧内外叶预制板拉结在一起与中间现浇混凝土形成整体,桁架钢筋下弦筋可作为预制板的受力钢筋,为研究预制板之间的构造形式对叠合剪力墙整体受力性能的影响,采用数值分析软件进行受力分析,得出结论指导双面叠合剪力墙的构造设计。

1 项目简介

1.1 工程概况

工程占地面积约为186.13亩(1亩约等于667 m2),项目总建筑面积192 586.78 m2,其中地上建筑面积135 839.92 m2,地下建筑面积56 746.86 m2;包含7栋15层高层住宅建筑(1#、3#、4#、5#、10#、21#、22#),1栋12层高层住宅建筑(18#),1栋11层高层住宅建筑(11#),5栋8层多层住宅建筑(2#、12#、14#、15#、16#),4栋7层多层住宅建筑(6#、7#、8#、17#),2栋3层多层公共建筑(9#、13#)(幼儿园和商业),S-1#~S-3#楼为物管用房及景观电梯,M-1#~M-4#为1层门卫室,地下大部分为1层,部分2层。

1.2 双面叠合剪力墙

本项目装配式预制构件分为叠合板、双面叠合剪力墙、预制空心柱和预制楼梯,其中预制双面叠合剪力墙厚度为200 mm,由内外两侧各50 mm带桁架钢筋的预制板和中间100 mm的现浇层组成,同时剪力墙与暗柱通过现浇进行连接,形成整体。暗柱分为T形和L形2种形式,连接节点示意图如图1所示。

(a) T形暗柱连接 (b) L形暗柱连接

图1 叠合剪力墙暗柱连接示意图

2 施工工艺

2.1 工艺流程

叠合剪力墙的工艺流程如下。

进行测量放线→调整垂直预留的插筋→安装标高的垫片→吊装预制的墙板并将其定位→安装斜向的支撑杆→进行校准调整→支撑底部与顶部的模板→验收合格后浇筑混凝土。

2.2 安装顺序

叠合剪力墙安装时遵循“先外后内”的原则,依次按照标段划分的顺序展开各类型构件安装,逐一按顺时针或逆时针顺序进行,应避免墙板插入式安装。

2.3 测量放线

轴线采用激光垂准仪进行投测。利用引入的4个基准点使用经纬仪放出楼层纵横方向主控线,并对主控线进行复核,确认无误后可作为本层的基准线。以主控线为基准放出墙体轮廓线及墙边300 mm控制线。 2.4 调整竖向预留插筋

1)新旧混凝土接茬部位应凿毛处理并用清水冲洗干净,不得有积水。凿除时应剔除混凝土表面浮浆和松弱层。

2)叠合墙吊装前应对竖向预留钢筋进行检查,若有偏差应进行调整校正。现场叠合墙竖向预留钢筋严禁出现并筋和紧贴叠合墙内壁2种情况。

2.5 安装标高垫片

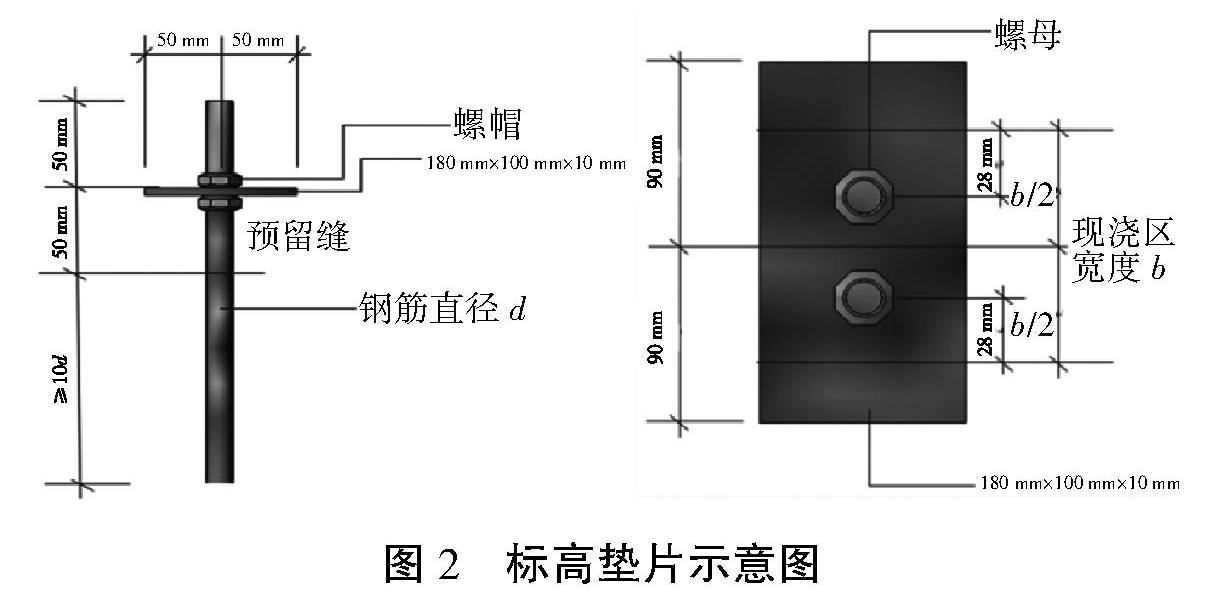

1)水平接口处的预制墙板需要使用专门的标高垫片调整装备,且每个预制墙体至少需要装置2组标高垫片装备。

2)专用标高垫片钢材等级为Q235B,按工程设计,如图2所示。

3)标高垫片应该被设置在相应的斜支撑点正下方的特定位置。在安装时,先安装下部螺母,再安装标高垫片,待标高调整校正后,最后安装上部螺母进行固定。标高垫片装置安装完成后,应复核标高、水平度并检查连接紧固性等。

图2 标高垫片示意图

2.6 预制墙体吊装就位

①根据给定的安装顺序示意图,建议先从距离起重机或塔式起重机最远的位置启动吊装操作。在吊装叠加剪力墻部分时,建议采取双点吊装技术,同时要确保其保持在垂直且稳定的位置,吊装工具与水平面的角度不应小于60°,并且不应低于45°。②当部件被吊起离地面500 mm时,需暂停一下以检查部件是否平衡。如果部件未能平衡,需要调整吊绳和工具直到部件达到稳定为止,然后才可以指示塔吊继续以均匀速度上升。③当部件吊装下降到距离楼面1.2 m的时候,稍微暂停,需要倚靠墙体来进行导引的下落;部件吊装下降到底部0.5 m位置时稍微暂停,进行钢筋的调整和定位;当部件吊装下降到0.2 m高度时稍微暂停,对墙体进行调整和初步的定位。当部件下降到标高垫片上时,需要进行修调,直到墙体平面的精确定位完成。

2.7 安装临时支撑杆件

①每个墙板的临时稳定性至少需要2组斜支撑来保证。上部斜支撑点的位置应高于底部不少于总高度的2/3,同时也不应低于总高度的1/2。斜支撑与水平面应形成40~50°的夹角。②在安装过程中,首先装置斜支撑的顶端固定点,然后装置斜支撑的底端固定点。③斜支撑杆件的丝杆从端部起120 mm以内喷涂黄色警示油漆,并对所有工人做好书面交底,丝杆旋出时发现警示油漆应立即停止。④锚栓预先嵌入堆叠墙内,以方便斜支撑上部通过螺栓进行连接并固定,而在楼板上预置的几字型钢筋则负责固定斜支撑的下部。

2.8 调整校正

①使用水准尺和垂线对组件的垂直误差进行量度,并确保在构件的侧边进行测量。缓慢旋转支撑杆,并同时微调两侧的螺旋筒,直到垂直度满足标准。②在墙体装配完毕后,重新检查墙体的边缘线条、直角度、高度标记以及临近墙体的平坦度(使用三尺原则)。③在叠合剪力墙外墙安装时,其垂直度的控制应以外叶板为主控项。④在仔细检查确认没有错误后,锁定斜撑,用胶带稳固牢固,然后在墙壁显眼位置贴上已矫正的标识。

3 施工关键技术

3.1 安装控制技术

对预留插筋进行复核和调整,确保其数量、位置以及锚固长度符合要求,其中锚固长度需满足1.2 LaE,LaE为受拉钢筋抗震锚固长度。安装标高垫片后调整标高并采用水平仪进行平直度的检查与调整。待预制板安装就位后,单侧安装2根平行的斜支撑杆件进行固定,斜支撑一端通过螺栓与叠合墙上预埋的锚栓进行连接固定,距离底部的距离不宜少于高度的2/3,另一端与楼板上预埋几字型钢筋进行连接。斜支撑与水平面保持40~50°的倾斜角,通过调整斜支撑倾斜角度来调整预制板的垂直度;固定好斜支撑后,通过撬棍对预制板进行微调,使预制板处于墙体定位线允许偏差范围内。

3.2 叠合剪力墙铝模加固技术

预制叠合剪力墙安装就位后,采用铝合金框架塑料模板进行中间空腔现浇层和两侧暗柱的浇筑。该模板具有整体性好、质量轻、效率高等突出优点,但同时存在一些质量通病,如烂根、阳角不方正、拼缝处漏浆、蜂窝麻面和胀模等。

①为防止叠合剪力墙出现烂根的现象,需对根部采取一定的加固措施,提高封堵效果,避免漏浆。叠合剪力墙安装时底角悬空,需配置小板封堵底角,内墙使用斜撑抵住小板防止小板翻转,外墙小板连接两端现浇墙K板(外墙承接板)固定。②为防止出现阳角不方正的现象,在转角处设置定型转角背楞,斜撑采用满布的形式对背楞进行连续加固。③为防止出现模板拼缝处出现漏浆的现象,在接缝处粘贴胶带密封,严格控制背楞对拉螺杆的横向间距,并满布销钉。④为防止出现蜂窝麻面的现象,需调整脱模剂的类型,根据实际情况选择合适的油性脱模剂和水性脱模剂。⑤为防止出现胀模的现象,需严格控制斜支撑、对拉螺杆、销钉的间距以确保浇筑时模板不产生变形,刚性胶杯要符合质量标准。

3.3 混凝土浇筑技术

叠合剪力墙的混凝土浇筑是施工的重难点,如果操作不当将会出现烂根、内外混凝土分离等问题。解决该问题需进行以下步骤:一是浇筑前对模板和墙壁进行洒水润湿,使预制墙体表面充分饱和,促进现浇混凝土与预制混凝土之间的有效黏结,加强整体性。二是由于叠合剪力墙与下层连接部位钢筋较密,还有调平垫片措施影响根部混凝土浇筑质量,可采用自密实混凝土并进行分层浇筑,每层混凝土浇筑高度控制在800 mm以内;也可在墙体底部采用细石混凝土,浇筑时采用直径30 mm的高频振捣棒进行分层振捣,可先下振捣棒,浇筑一层混凝土后缓慢上提振捣,每层混凝土振捣完成后静置1 h后再继续浇筑。通过上述步骤方可保障混凝土成型质量。

4 构造加强措施及数值分析

4.1 构造方案设计

装配式双面叠合剪力墙由内外两侧的预制叶板和中间空腔内现浇混凝土组成,两侧叶板通过桁架钢筋进行拉结从而形成整体结构。桁架钢筋的下弦筋充当叠合板的受力钢筋,从而减少了钢材的用量,上弦筋可作为预制板的吊点。

本文通过增大桁架钢筋直径和将桁架钢筋改成钢筋笼拉结的方式,设计2种方案,加强叠合剪力墙的整体工作性能,并将2种方案与原设计进行对比。

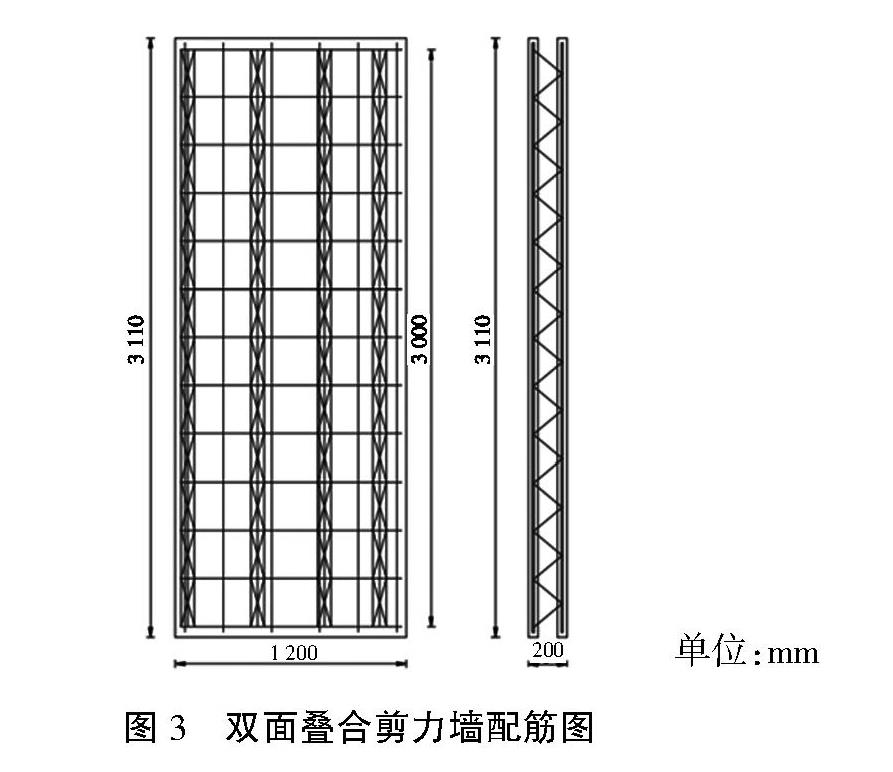

原设计双面叠合剪力墙桁架钢筋直径为8 mm,其配筋如图3所示。

图3 双面叠合剪力墙配筋图

方案一:桁架钢筋直径改为10 mm。

方案二:桁架钢筋改为钢筋笼拉结的形式。

4.2 数值模拟

采用数值分析软件建立叠合剪力墙实体精细化模型,其中预制板和现浇混凝土均采用八节点六面体单元,钢筋采用两节点三维桁架单元。混凝土本构模型选取塑性损伤模型,应力-应变关系根据GB 50010—2010《混凝土结构设计规范》进行计算,钢筋本构关系为双折线模型,混凝土和钢筋的材料属性见表1。

表1 材料属性

边界条件:叠合剪力墙底部施加固定约束,在顶部加载端设置参考点作为加载点,顶面与参考点进行耦合,设置加载点的边界条件(进行位移加载)。

定义接触:忽略钢筋与混凝土之间的滑移,将钢筋骨架内置于混凝土中;忽略预制混凝土与现浇混凝土之间的滑移,采用绑定连接。

数值分析模型如图4所示。

(a) 现浇混凝土板 (b) 预制混凝土板 (c) 钢筋骨架

图4 数值分析模型

4.3 承载力分析

竖向荷载作用下,叠合剪力墙荷载-位移曲线如图5所示。

图5 荷载-位移曲线

由图5可以看出,弹性工作阶段3种方案下叠合剪力墙的荷载-位移曲线几乎重合。进入塑性阶段后,3种方案下叠合剪力墙的荷载-位移曲线出现差异,其中方案一增大桁架钢筋直径后,叠合剪力墙的承载能力有明显的提高。方案二将桁架钢筋改为钢筋笼拉结的形式后,虽然承载力有一定的提高,但效果并不显着。

4.4 滞回曲线分析

滞回曲线可以揭示给定的往复循环荷载条件下,结构或构件的荷载和位移之间的联系。它有助于理解结构和构件受到循环荷载时的形变、刚度衰退和能量耗损等一系列情况。水平往复荷载作用下,叠合剪力墙滞回曲线如图6所示。

图6 叠合剪力墙荷载-位移曲线

由图6可知,在水平往复荷载作用下,3种方案叠合剪力墙的曲线特征相似,围成的面积较大,表明具有较强的塑性、抗震和耗能能力。当位移较小时,滞回环狭长,面积较小,荷载-位移曲线呈线性增长,叠合剪力墙处于弹性工作阶段;随着荷载增大,混凝土开裂,出现刚度退化现象,相同荷载下,剪力墙顶点位移增大。同时对比3种方案可以看出,方案一和方案二刚度退化有所减弱,因此2种构造措施均能提高叠合剪力墙的抗震、耗能能力,其中方案二更为明显。

4.5 骨架曲线分析

将滞回曲线在每个加载级的第一圈峰值点相连所形成的曲线称为骨架曲线,从而提取特征点荷载和位移值,如图7所示。

图7 荷载-位移骨架曲线

由图7可以看出,加载初期,3种方案下叠合剪力墙的骨架曲线基本重合,呈线性增长。进入塑性阶段后,曲线出现差异,方案一和方案二的峰值荷载均有所提高,其中方案二更为明显,方案一效果较小;峰值荷载以后,方案二下降缓慢,延性最好。表明2种构造措施均能提高叠合剪力墙的承载能力,其中方案一效果一般,方案二效果较为明显,且提高了构件的延性。

5 结束语

1)本文介绍了装配式双面叠合剪力墙的工艺流程,总结了施工过程中的控制要点,以保证叠合剪力墻的工程质量。

2)提出的构造措施能有效提高叠合剪力墙的整体工作性能,其中增大桁架钢筋直径对提高竖向承载力效果较为明显,改为钢筋笼拉结的形式能提高叠合剪力墙在循环荷载作用下的延性和耗能能力。

参考文献:

[1] 陈俊达,谷倩,段攀,等.双面叠合混凝土剪力墙大偏心受压性能试验研究[J].工业建筑,2023,53(11):117-124,174.

[2] 叶鹏,侯龙,徐洪.高层建筑双面叠合剪力墙的施工[J].建筑施工,2022,44(2):291-293.

[3] 中华人民共和国住房与城乡建设部.混凝土结构设计规范:GB 50010—2010[S].北京:中国建筑工业出版社,2010.

[4] 李亚军,毛丰强,杜飞,等.双面叠合剪力墙在装配式住宅项目中的实例应用[J].建筑技术开发,2021,48(22):7-9.

[5] 谷倩,任靖,张延宾,等.双面叠合剪力墙平面外受力性能[J].Journal of Architecture & Civil Engineering, 2020,37(4):32-41.

[6] GU Q, DENG Q, TAN Y, et al. Research on the out-of-plane mechanical performance of double-face superposed shear walls with different horizontal connections[J]. Journal of Building Engineering,2022(59):105157.

[7] 薛伟辰,胡翔.预制混凝土剪力墙结构体系研究进展[J].建筑结构学报,2019,40(2):44-55.