左超

离心压缩机干气密封损坏及原因分析

左超

(兰州石化公司,甘肃 兰州 730060)

柴油加氢装置循环氢压缩机在停工维修过程中,机组干气密封系统非驱动端和驱动端密封气泄漏量和压力先后急剧上升,导致干气密封损坏。通过事故现象判断、密封件及辅助系统的拆解检查,发现失效原因是,未经处理含有大量液态物质的工艺介质直接进入密封腔和密封端面,造成端面间气膜不稳定、密封端面接触磨损严重。为此提出了增加电伴热系统,防止由于密封气温度较低产生凝液现象等方法,保证循环氢压缩机组长周期运行。

离心式压缩机;干气密封;循环氢压缩机组

柴油加氢装置循环氢压缩机K102,由BCL459压缩机和NG32/25背压式汽轮机组成,其作用是连续向反应器输送循环氢,承担着保证反应顺利进行及装置安全生产的任务。压缩机的轴端密封采用干气密封。

循环氢压缩机装置按计划切断原料、开始停工,系统压力维持4.3 MPa。热氢带油完成后,装置于15:30开始降温,系统压力维持在2.4 MPa,机组K102转速维持在10700 r/min左右。

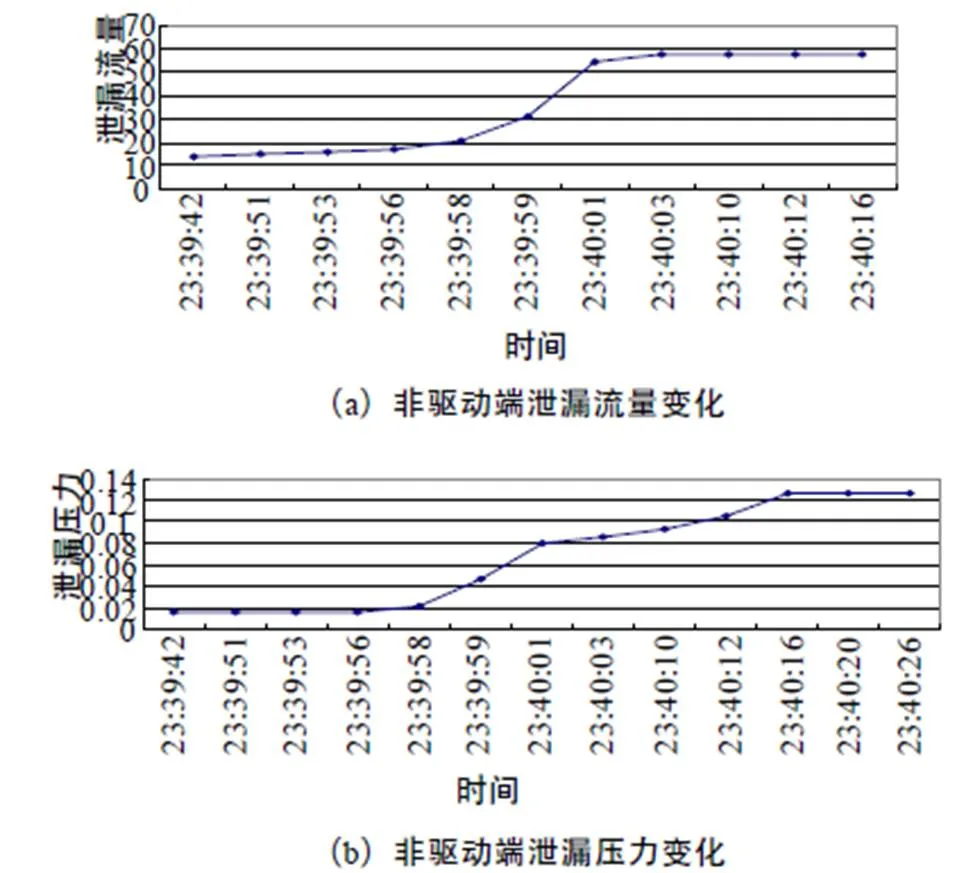

如图1所示,干气密封非驱动端一次密封气泄漏量和压力由正常的13.8 Nm3/h、0.016 MPa开始上升,泄漏量先缓慢而后突然增大,泄漏气压力先缓慢增加而后急剧增加随后缓慢增加。如图2所示,干气密封驱动端一次密封气泄漏量和压力,由正常的12.8 Nm3/h、0.028 MPa开始上升,泄漏量先缓慢而后突然增大,泄漏气压力先缓慢增加而后急剧增加,达到58 Nm3/h、0.103 MPa。在干气密封出现大量泄漏后,干气密封增压系统也工作异常,干气密封一级密封气和压缩机二次平衡管的压差始终无法建立。随后干气密封增压泵也出现漏气故障。

图1干气密封非驱动端泄漏趋势

1 压缩机干气密封停机检查

当发现干气密封流量报警后,由于装置正在停工阶段,采取了降低转速方法,等待装置停工后进行详细检查。

1.1 现场检查

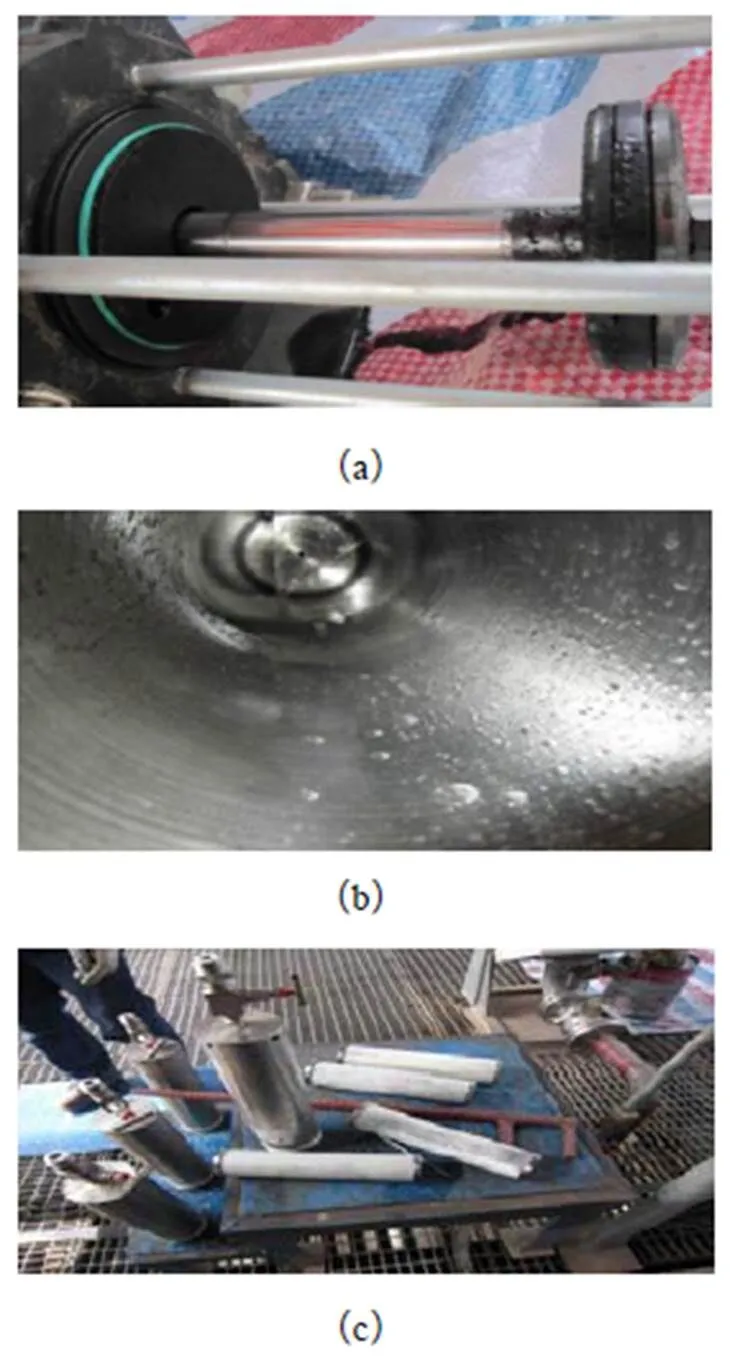

现场对干气密封拆除后检查发现,压缩机干气密封安装槽处有明水(图3),同时发现密封腔内残留大量液态物质,而且工艺气过滤器及增压系统缓冲罐内也残留大量的液态物质。

图3 干气密封安装槽

打开干气密封增加系统检查发现,干气密封一次密封气入口过滤器中有液体(图4(a)),增压泵出口缓冲罐底部能排出液体(图4(b)),增压泵高低压密封圈全部失效,干气密封一级密封气滤芯打开检查也有水(图4(c))。

图4 拆解的增加泵

1.2 返厂检查

干气密封返厂拆解后发现:

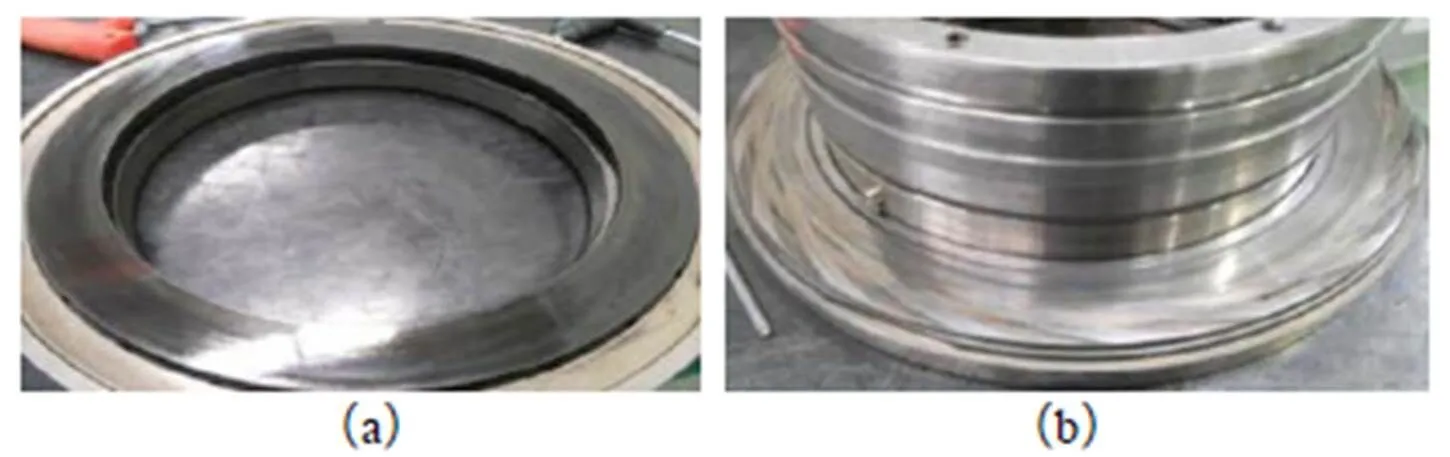

(1)一级密封静环端面磨损严重、并附着大量的油污,如图5(a)所示;一级密封动环端面磨损严重、并附着大量的油污和杂质,动压槽磨损、端面有变色痕迹,如图5(b)所示;一级密封弹簧座、动环、轴套、推环均有不同程度的高温灼烧痕迹。

图5 一级动、静环磨损情况

(2)二级密封静环端面内圈明显磨损(宽度约15 mm)、且表面附着少量油污和杂质,如图6(a)所示;二级密封动环端内圈明显磨损、位置与静环相同,动压槽磨损、端面附着少量杂质,如图6(b)所示。

图6 二级动、静环磨损情况

(3)拆去静环后,大气侧弹簧座内可见大量黑色杂质,平衡直径处有明显磨痕,如图7(a)所示;拆去静环后,介质侧弹簧座内有大量杂质,平衡直径处有明显磨痕,表面有进液变色现象,如图7(b)所示。

图7 弹簧座磨损情况

2 干气密封失效原因判断及分析

根据以上情况判断,引起密封失效的根本原因是工艺气带液。当工艺气大量带液后,超过了密封过滤器对液体的处理能力,并导致过滤器中存在大量液体而失效。未经处理含有大量液态物质的工艺介质直接进入密封腔和密封端面,造成端面间气膜不稳定、密封端面严重磨损。高速转动的密封端面摩擦产生的高温使轴套和弹簧座等金属零件表面产生明显的灼烧痕迹。同时一级密封端面摩擦产生的石墨粉末和少量液态物质进入也到二级密封端面,进而造成二级密封端面磨损。

干气密封系统密封气带液,有可能是由于装置切断进料后,为冲洗系统的铵盐高压系统仍在大量注水,有可能是循环氢中部分水汽,在经过压缩机压力升高后出现带液现象,造成干气密封的失效。

3 改进措施及效果

(1)将整个干气密封系统吹扫干净,更换干气密封一次密封气聚结器滤芯、过滤器滤芯。

(2)定期对密封气过滤器、聚结器、增压系统缓冲罐进行排凝操作,防止有积液产生影响密封的使用

(3)检查压缩机系统工艺情况,排查工艺气带液的根本原因,彻底消除工艺操作引起密封失效的隐患。

(4)增加电伴热系统,对一次密封气的温度进行适当控制,防止由于密封气温度较低产生凝液现象。

(5)选择体积更大的干气密封聚结器,提高脱液效果。

4 小结

干气密封系统需要干净、干燥的密封气体,在操作过程中,一定要注意检查一次密封气的温度及各集液罐的凝液情况,如果出现凝液现象,应及时排液并查找原因及时处理,才能保证压缩机的安全平稳运行。

Damage and Cause Analysis of Dry Gas Seal in Centrifugal Compressor

ZUO Chao

( Lanzhou Petrochemical Industries Co, Lanzhou 730060, China )

During the process of shutdown and maintenance of the recycle hydrogen compressor of the diesel hydrogenation unit, the leakage and pressure of the sealing gas of the dry drive system and the drive end of the unit dry gas seal has increased sharply, leading to the damage of dry gas seal. Judging by accident phenomenon, sealing and auxiliary system's dismantling and checking, it is found that the failure reason is that untreated medium containing large amounts of liquid substances directly enter the sealing cavity and sealing face, resulting in instability of gas film between end faces and serious wear and tear of seal faces. For this reason, an electric heat tracing system is put forward to prevent the phenomenon of condensate caused by low sealing gas temperature, so as to ensure the cycle operation of the cycle hydrogen compressor.

centrifugal compressor;dry gas seal;cycle hydrogen compressor

TB42

B

10.3969/j.issn.1006-0316.2018.03.020

1006-0316 (2018) 03-0078-03

2017-07-07

左超(1977-),男,甘肃西峰人,本科,工程师,主要从事炼油厂设备管理工作。