姜卓钰 张 朋 包建文 王克俭

(1 北京化工大学机电工程学院,成型制造研究中心,北京 100029)(2 中航工业复合材料技术中心,北京航空材料研究院,先进复合材料重点实验室,北京 100095)

0 引言

聚酰亚胺材料能够在长期高温环境下保持较高的综合性能而成为飞机发动机的热门材料之一[1-3]。线性聚酰亚胺的分子链刚性大,分解温度前不会熔融,故成型较为困难,目前较多采用模压成型工艺,但模压成型压力大、温度高,工艺复杂,周期较长,性能稳定性差,生产效率较低,因此有必要开发更高效的成型工艺。鉴于金属、石墨以及陶瓷等材料采用等静压成型取得了良好的效果,部分研究者已将该工艺引入到聚四氟乙烯(PTFE)、超高分子量聚乙烯(UHM⁃WPE)等聚合物材料的成型过程中[4-6],但将该工艺应用于线性聚酰亚胺成型的研究报道较少。聚合物等静压成型过程多通过多次试验获得制件的尺寸变化规律,这增加了成本,若能够采用数值模拟的方法对其实验结果进行有效地预测,则可用于指导坯料的尺寸设计和制品近净成型工艺优化,可进一步提高线性聚酰亚胺模塑粉的等静压成型效率。

粉末等静压成型模拟中将其看作可压缩连续介质的宏观模型,该模型的模拟结果与实际结果符合程度较好[7],故在黏土或金属粉末的模拟过程中采用较多的是 Cam⁃Clay 模型[8-9]。 如 S.C.Lee[10]和 H.C.Yang[11]将该模型用于分析冷等静压 CIP(Cold iso⁃static pressing)和温等静压 WIP(Warm isostatic press⁃ing)过程中橡胶模具对粉末致密化和应力分布进行了较为准确的分析。由于线性聚酰亚胺分子链的刚性较大[12],是多孔材料,在静水压力下都会发生体积收缩,故本文拟类似地采用ABAQUS中的Cam⁃Clay模型对线性聚酰亚胺粉末的CIP过程进行研究。

1 实验

1.1 原料

线性聚酰亚胺模塑粉,中航工业复合材料技术中心自制;橡胶包套由天然橡胶硫化后制备成型,天然橡胶由北京航空材料研究院提供;包套封装用胶黏剂,由深圳市特固新材料有限公司提供。

1.2 本构模型

考虑材料的屈服特性,在 ABAQUS中修正的Cam⁃Clay 模型表示为[13]:

式中,常数M为临界状态线的斜率,p为静水压力,q为Mises应力,β为常数,其不同取值决定了p-t平面上屈服面的形状,β为1.0时为椭圆形,不为1.0时为非椭圆形;t是偏应力项,在π平面上的屈服面为圆形时,t=q;a是常数,表示椭圆长轴半径。

1.3 试样制备

首先将线性聚酰亚胺模塑粉进行烘干,除去粉料中的挥发分后保存在干燥器中待用。按照天然橡胶的硫化工艺,制备好橡胶包套后,将烘好的模塑粉料装入两种橡胶包套内。封装过程中,圆柱包套采用填装,振动、摇实后抽真空并封装;长方体坯料则是将粉料在模压机上预压后包装在长方体包套内抽真空并封装。然后,采用冷等静压设备将不同制件分别在50、90、130、170、200 MPa 下压制成型(图 1)。

图1 冷等静压成型制品Fig.1 Cold isostatic pressed products

1.4 初始密度测定

按ASTM-D792—2007方法A测试初始密度,试样30 mm×40 mm×50 mm,每组5件,取平均值。

2 CIP模拟及验证

2.1 硬化方程

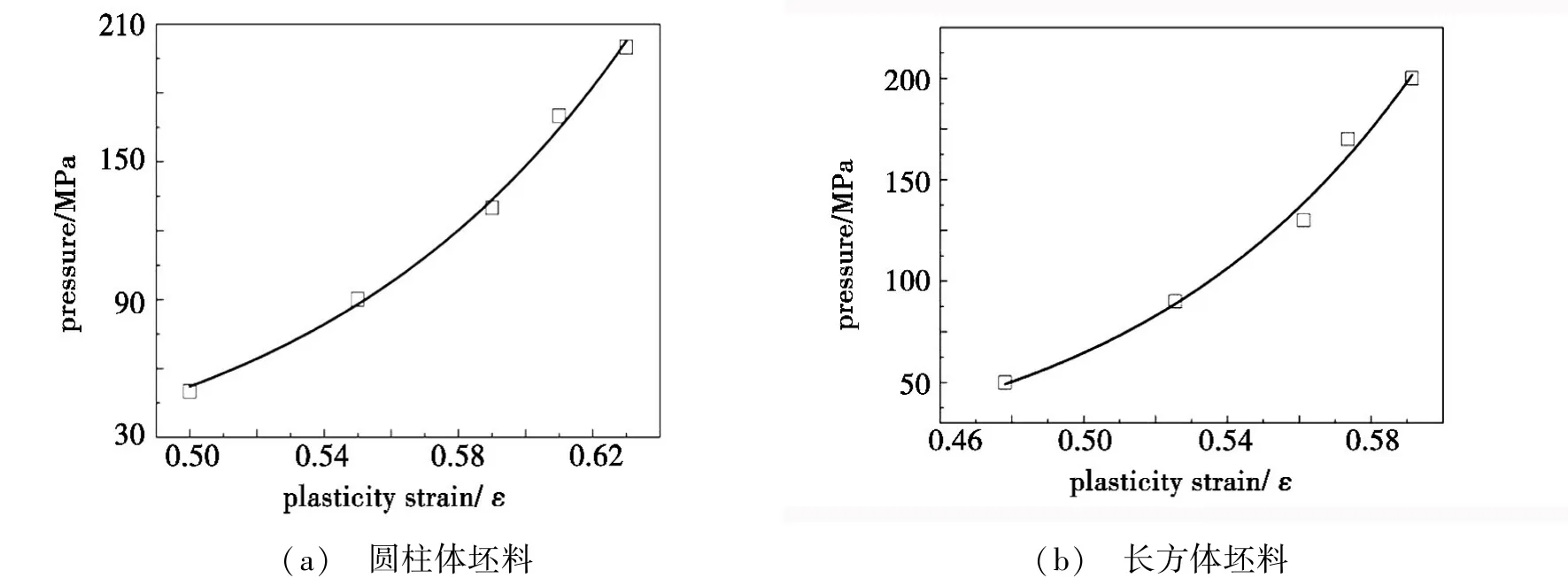

圆柱体坯料的初始密度为0.50 g/cm3,长方体坯料的初始密度为0.53 g/cm3,致密的聚酰亚胺制件的密度为 1.42 g/cm3左右[14],故两种坯料的初始相对密度即初始密度与致密化密度的比值分别为0.35和0.37。测定并计算两种样品CIP成型后的塑性参数如表1所示[15]。不同压力下等静压成型后两种坯料体积塑性应变如图2所示。

表1 样品塑性参数Tab.1 Size of samples after CIP treatment

图2 坯料的压力-应变关系曲线Fig.2 Pressure⁃strain curves of blanks

拟合压力-应变曲线得到硬化方程为(1)、(2)式:

2.2 模型建立

有研究结果表明[15]冷等静压数值模拟过程中,包套对于模拟结果的影响可以忽略,故本文按无包套模型计算。圆柱采用平面轴对称单元分析,网格划分时采用四边形缩减积分单元(CAX4R)类型。长方体坯料采用三维实体模型,为了减小计算量,模拟过程中取长方体的1/4进行分析,网格划分时采用八结点线性六面体单元(C3D8R)类型(图4)。,对实体进行网格化并在ABAQUS中进行计算。计算时将式(1)(2)作为硬化参数输入。

图3 两种坯料的网格模型Fig.3 Mesh models of the two blanks

2.3 模拟结果及验证

圆柱状坯料的模拟结果见图4。从图4(a)可见,制件成型后Mises应力较小,故偏应力对实验结果的影响很小。等静压时制品会均匀收缩而不发生形状的变化,这也和实验结果一致。由于冷等静压成型过程中制件各个方向的压力相同,制件内部各部分温度相等,没有温差的存在,因此各部分的主应力相等。从图4(b)看出,制件在冷等静压过程中其剪切应变只有10-13~10-11,因此成形过程中变形量非常小。

图4 圆柱体坯料冷等静压成型件的Mises应力及剪切应变Fig.4 Mises stress and shear strain of cylindrical blank of cold isostatic pressed parts

对模拟结果进行实验验证,如表2所示,圆柱体高度和直径方向的模拟结果和实验结果的误差分别为1.98%和2.15%。除测量误差以及模拟参数偏差外,简化模拟模型时将载荷直接施加在制件表面而忽略了包套的影响,因此存在2.2%的误差是合理的。模拟冷等静压过程中材料各个方向具有相同的压力,圆柱体各部分的收缩情况基本相同。同时由表2可以看出,包套作用使圆柱轴向收缩率和径向收缩率有所不同,径向收缩率(-29.42%)大于轴向收缩率(-26.40%),这和文献[9]结果一致。

表2 圆柱体冷等静压前后尺寸及模拟结果Tab.2 Before and after cold isostatic dimensions and simulation results of cylindrical blank

和圆柱体情形相比,长方体坯料在成型前进行了预压,其初始相对密度较高,因此压缩过程中的体积收缩相对较小,故硬化方程有所不同。但两者在成型后性能相同,故除硬化数外,其余模拟参数均和圆柱体坯料的相同。图5为长方体成型后的应力及应变分布状况,剪切应变只有 10-13~10-11,因此在成形过程中制件变形量非常小。

对长方体坯料模拟结果的实验验证结果见表3。坯料长宽高三个方向的模拟和实验结果的误差分别为1.93%、1.95%和 3.72%,均控制在 5%以内,因此长方体坯料的模拟结果也较为准确。冷等静压过程中材料各个方向压力相同,长方体坯料各部分的收缩情况基本相同。但是由表3中的收缩率可以看出,在冷等静压过程中,由于包套的作用,长方体高度方向的收缩率(24.8%)小于长度和宽度方向的收缩率(26.3%)。

图5 长方体坯料冷等静压成型制件的Mises应力及剪切应变Fig.5 Mises stress and shear strain of cold isostatic pressed cuboid blank

表3 长方体坯料冷等静压前后尺寸及模拟结果Tab.3 Cuboid billet before and after cold isostatic size and simulation results

综上所述,在线性聚酰亚胺模塑粉等静压成型的模拟分析过程中,通过选择合理的理论模型以及设置正确的模拟参数就可以得到较为准确的模拟结果,其数值计算结果可以对实际生产过程进行有效地指导,制备出无需后续处理或后续少处理的近净成型产品。

3 结论

(1)通过冷等静压实验获得了两种预成型体冷等静压成型时的硬化规律以及模拟相关的物性参数,确定了采用Cam⁃Clay模型分析聚酰亚胺粉末冷等静压成型时的相关模拟参数。

(2)采用有限元软件 ABAQUS中的 Cam⁃Clay模型模拟分析了两种预成型体冷等静压成型前后的尺寸变化,模拟分析准确度可达95%以上,准确可靠。表明对于线性聚酰亚胺材料冷等静压过程,采用该方法可以有效地预测制件成型后的形状及尺寸,可用于指导生产过程中这类材料的近净成型。

[1]丁孟贤.聚酰亚胺-化学、结构与性能的关系及材料[M].北京:科学出版社,2006:537-560.

[2]包建文,陈祥宝.发动机用耐高温聚酰亚胺树脂基复合材料的研究进展[J].航空材料学报,2012,32(6):1-13.

[3]张朋,周立正,包建文,等.耐350℃RTM聚酰亚胺树脂及其复合材料性能[J].复合材料学报,2014,31(2):345-352.

[4] GUL R M,MCGARRY F J.Processing of ultra⁃high mo⁃lecular weight polyethylene by hot isostatic pressing,and the effect of processing parameters on its microstructure[J].Polymer Engi⁃neering & Science,2004,44(10):1848-1857.

[5] GAMBONI O C,RIUL C,BILLARDON R,et al.On the formation of defects induced by air trapping during cold pressing of PTFE powder[J].Polymer,2016,82:75-86.

[6]梁华琼,韩超,雍炼,等.高聚物黏结炸药的压制成型性[J].火炸药学报,2010,33(4):44-48.

[7]杜艳迎,史玉升,魏青松,等.不锈钢粉末冷等静压数值模拟与实验验证[J].材料工程,2010(3):89-92.

[8] TRAN D V.Numerical modeling of powder compaction processes⁃displacement based finite element method [ J].Powder Metall,1993,36(4):257-266.

[9]孙雪坤,苗雨阳,王国栋.金属粉末的模压致密化特性[J].中国有色金属学报,1999,9(SuPPI.1):239-241.

[10] LEE S C,KIMK T.A densification model for powder ma⁃terials under cold isostatic pressing⁃effect of adhesion and friction of rubber molds[J].Materials Science and Engineering,2008,498(1/2):359-368.

[11] YANG H C,LEE J W,KIM K T.Rubber isostatic press⁃ing of metal powder under warm temperatures[J].Powder Technolo⁃gy,2004,139(3):240-251.

[12] PAUL M.HERGENROTHER.The use,design,synthesis,and properties of high performance/high temperature polymers:an overview[J].High Performance Polymers,2003,15:3-45.

[13]赵蕾,陈筠,邬忠虎,等.基于ABAQUS的红黏土地基排水固结沉降分析[J].长江科学院院报,2015(2):103-107.

[14] Andrew Laszlo Endrey.US Patent 3179631[P].1965.

[15]杜艳迎.粉末激光快速成形与等静压复合过程工艺与数值模拟研究[D].华中科技大学,2011.