檀傈锰 曾惠忠 尚爱华 殷新喆

0 引言

碳/环氧复合材料在航空航天领域已经获得了广泛应用,如卫星结构的主承力筒、太阳翼基板、天线展开臂等产品。复合材料臂杆是空间大型机构的重要组成部分,起到连接、支撑关节的作用,另外臂杆还提供了航天员扶手接口、电缆接口等。机构在轨执行任务时,臂杆受到弯曲、扭转等力学载荷,需要采用分析和试验的方法,获取臂杆力学特性,用于产品性能评价以及卫星的在轨动力学特性分析。文献[1]中对小尺寸复合材料杆进行了拉伸与压缩试验,本文针对大型复合材料臂杆,进行了轴向拉伸、弯曲及扭转试验,研究臂杆的力学性能。

1 复合材料臂杆介绍

复合材料臂杆长3 500 mm,由改性氰酸脂结构主体和两端的钛合金法兰组成,结构主体由光壳、环向加强筋组成,光壳外径Φ290 mm(局部有环向加强筋)。最里和最外层均采用氰酸脂编织布,并采用氰酸脂无纬布缠绕。光壳长度方向为0°方向,氰酸脂无纬布铺层方向为±45°和 0°。 根据文献[2],±45°铺层方向使得臂杆具有最优的力学性能。

图1 臂杆结构示意图Fig.1 Sketch of large composites beam

在臂杆的y方向上设置有24个M5螺纹孔,用来连接扶手。螺纹孔在环向加强筋位置,且沿x向均匀布置。在臂杆两端,沿z向开有两个电缆走线孔,由于螺纹孔及走线孔的布置,使得部分碳纤维沿x向被打断。

2 试验

试验包括臂杆一端固支下一阶模态频率、轴向拉伸刚度、弯曲刚度测试和扭转刚度测试四部分。

2.1 一阶模态频率测试

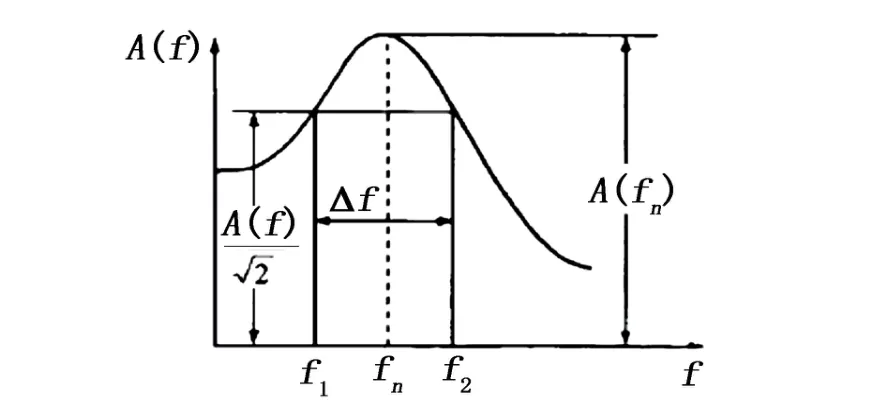

采用敲击法测试臂杆一阶模态频率。将臂杆一端法兰与固定模拟墙相连,将模拟墙固定在地轨上,采用橡皮锤在臂杆上端部沿y,z两个方向敲击,用Polytec OFV 505型激光测振仪和LMS SCM05数采以及Test Lab 11B软件测试臂杆振动频率。由于臂杆阻尼较小,采用半功率带宽法计算模态阻尼比,如图2所示。

激光测振仪测得的响应信号经过FFT变换后得到其自谱曲线,取第一个峰值(频率ω)的0.707倍做一条水平线(这里我们主要关心第一阶振型相关参数),该线与峰值曲线相交于两点,此两点对应的频率即为半功率点(ω1、ω2)。 其中 ω=2πf,将其代入阻尼比计算公式:

图2 半功率带宽法Fig.2 Half-power bandwidth method

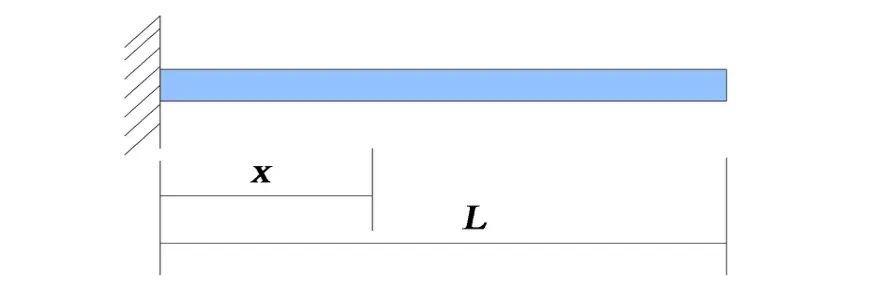

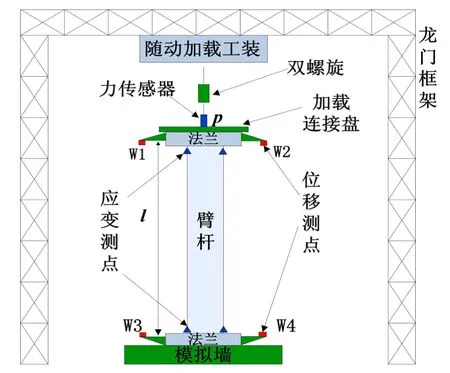

将臂杆简化为一均匀悬臂梁,如图3所示。

图3 均匀悬臂梁Fig.3 Uniform cantilever

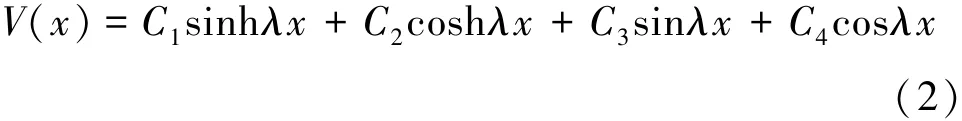

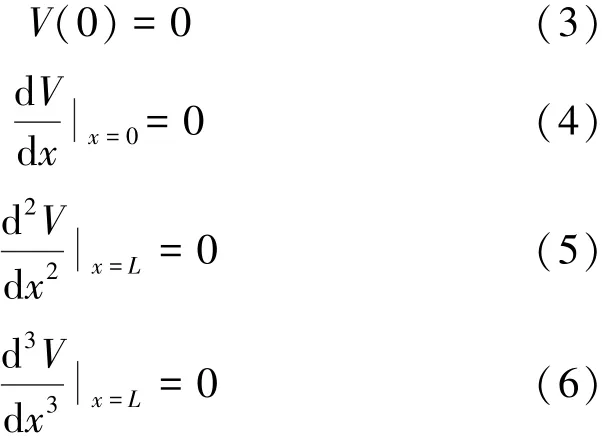

弯曲运动模态微分方程的通解为:

边界条件为;

根据式(2)~式(6),得到特征方程

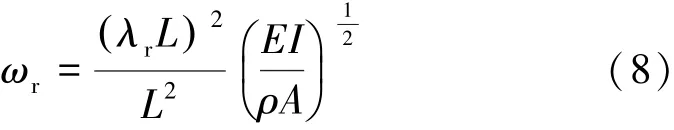

它的根是特征值λr乘以长度L,与每个特征值相关的固有频率为

根据文献[7]λrL的数值解为:

由此计算得到臂杆的刚度

2.2 拉伸刚度测试

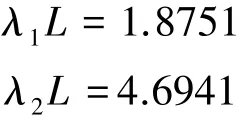

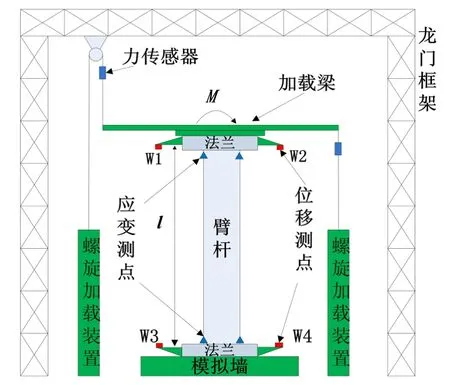

臂杆进行拉伸刚度测试参照GB/T2568—1995开展,搭建试验系统如图4所示,臂杆下端通过模拟墙固定在地轨上,在臂杆上部加载,设计了一套随动加载装置,该装置在水平两个方向上具有一定的自由度,保证对臂杆施加的拉力始终沿臂杆轴向,防止引入弯曲载荷影响测试数据。在臂杆上下靠近法兰的薄壁位置,沿周向均布4个应变花,监测应力变化情况,并在臂杆上下法兰对称位置布置4个位移测点(w1~w4),采用电涡流传感器测量加载过程中臂杆上下端面发生的位移变化。

载荷加载采用自行研制的螺旋加载工装,力传感器型号为BLR-1,电涡流传感器型号为CWY-DO-501,应变片型号为BX120-3CA,载荷、位移以及应变数据的采集使用DEWE 2601型数采。

图4 拉伸刚度测试示意图Fig.4 Sketch of tension stiffness test

2.3 弯曲及扭转刚度测试

臂杆进行弯曲刚度测试如图5所示,模拟臂杆在轨受弯曲载荷状态。在臂杆上部安装加载横梁,采用定滑轮和螺旋加载装置在加载横梁两端分别施加对称拉力载荷,在臂杆端部形成一弯矩M。位移测点布置与拉伸刚度相同。扭转刚度测试与弯曲刚度测试类似,不同的是,弯曲刚度测试中横梁两端的加载力为竖直方向,扭转刚度测试中加载力为水平方向。采用位移传感器测量臂杆上下法兰端面的相对转角,测试过程中同样监测臂杆两端的应力情况。所用测试设备与2.2节相同。

如图4所示,在臂杆受到向上的拉力p后,臂杆上下端之间沿载荷作用线的相对位移为Δ,据此绘制力p和位移Δ之间的变化曲线,并由此曲线进一步得到等效弹簧的刚度系数:

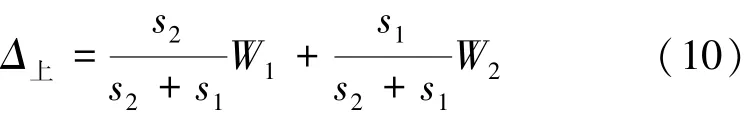

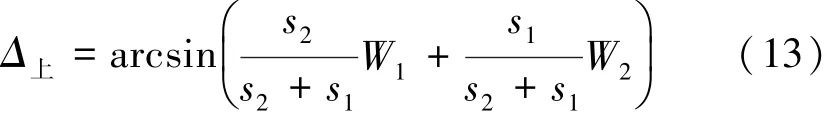

上端面沿载荷作用线的位移变化Δ上的计算方式如下,s1、s2分别为测点位置到臂杆轴心的距离:

图5 弯曲刚度测试示意图Fig.5 Sketch of bending stiffness test

3 结果与讨论

如图5所示,在臂杆受到弯曲或扭转载荷后,臂杆上下端之间沿载荷作用线的相对转角为Δθ,据此绘制力矩M和转角Δθ之间的变化曲线,并由此曲线进一步得到等效弹簧的刚度系数:

上端面沿载荷作用线的转角变化Δθ上的计算方式如下,s1、s2分别为测点位置到臂杆轴心的距离:

3.1 分析计算结果

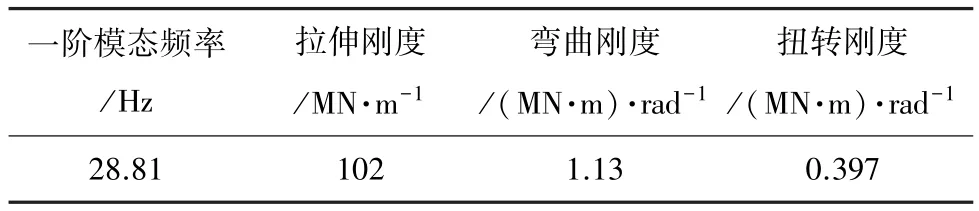

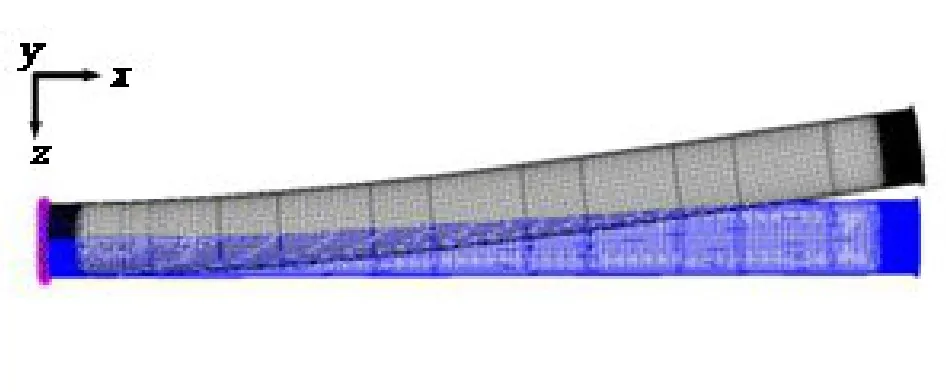

根据臂杆铺层方式,采用软件Nastran建立臂杆有限元模型,臂杆边界条件为一端固支,分别开展模态分析和静力分析,得到臂杆性能参数如表1所示,臂杆模态分析图见图6。

表1 臂杆分析计算结果Tab.1 Analysis result

图6 臂杆模态分析Fig.6 Modal analysis of large composites beam

3.2 试验结果

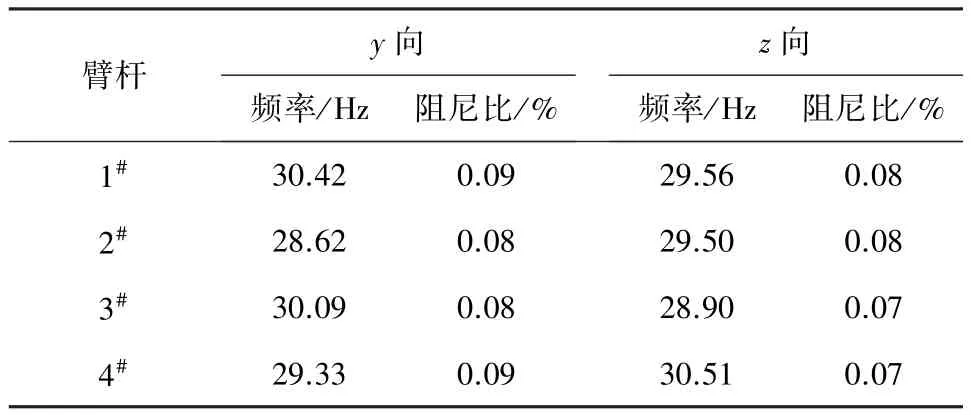

根据第二章内容开展试验,对1#~4#四根臂杆开展刚度测试,每工况测试5次,取其平均值作为最终数据。臂杆一阶模态频率测试结果见表2,均高于分析结果,但是y向与z向模态频率没有明显的分布规律,可见臂杆上的开孔并未对一阶模态频率造成影响。

表2 臂杆第一阶模态频率测试结果对比Tab.2 First nature frequency comparison of the different large composites beams

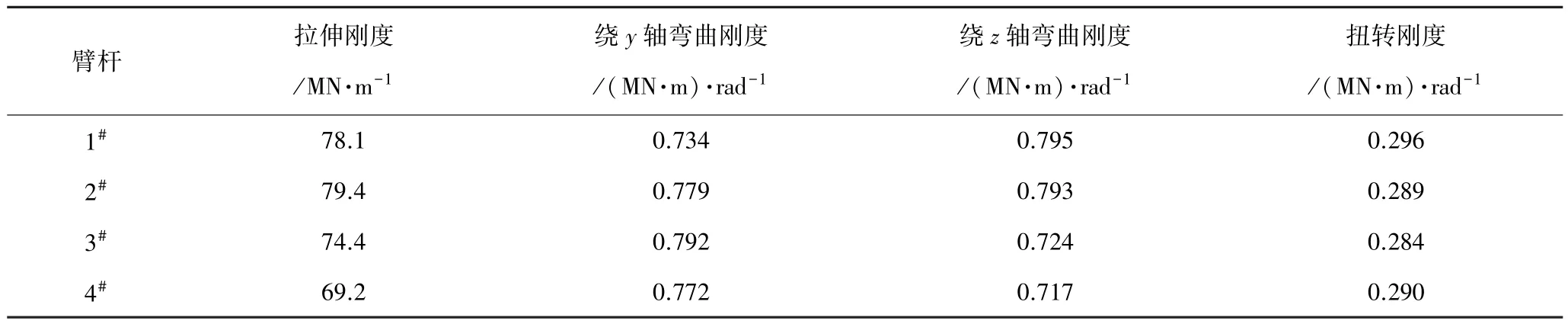

臂杆静刚度测试结果见表3,约为分析结果的70%~80%,原因为:(1)成型工艺导致高模量碳纤维折损,降低产品刚度;(2)臂杆表面有扶手安装孔与电缆走线孔,造成碳纤维断裂,影响臂杆力学性能。

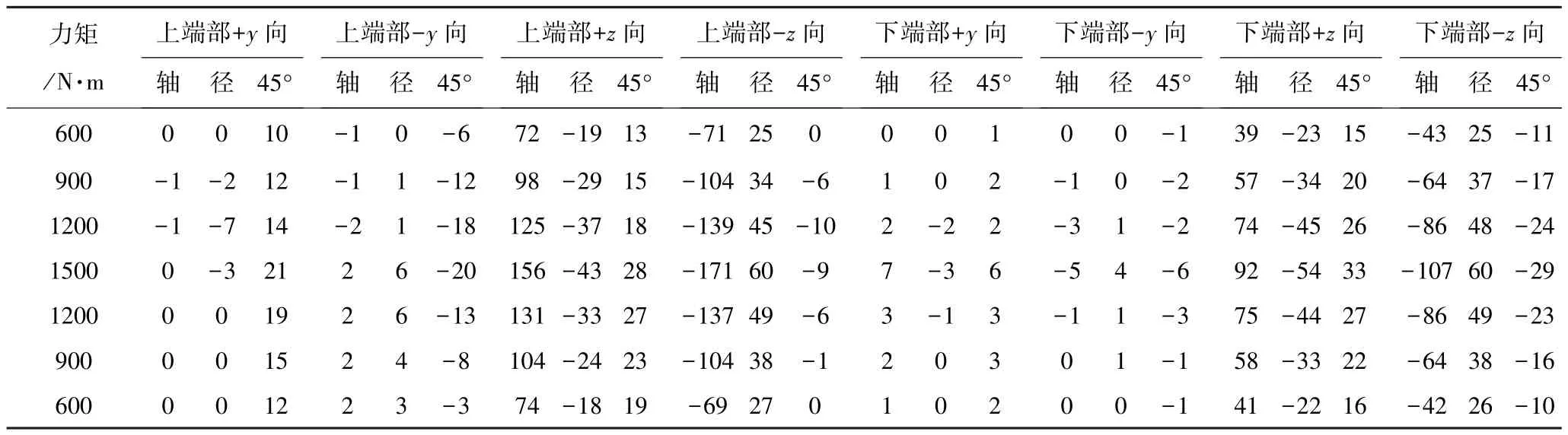

静刚度测试过程中,应变测试采用酚醛基底应变片,开展绕y轴的弯曲刚度测试中应变数据如表4所示。臂杆y向两侧的轴向应变接近0,z向两侧的应变数值相接近,表明在进行刚度测试过程中,载荷加载没有发生偏载。臂杆上下两端应变分布及数值与分析结果基本一致。

表3 臂杆刚度测试结果对比Tab.3 Stiffness comparison of the different large composites beams

表4 臂杆y轴弯曲刚度测试应变数据1)Tab.4 Strain data in y-axis bending stiffness test με

4 结论

(1)针对大型复合材料臂杆开展刚度测试,结合有限元方法对试验结果进行了分析,试验结果较好的反映了臂杆的力学特性。

(2)一阶模态频率测试数据与分析结果相接近,拉伸及弯曲刚度测试数据比分析结果低20%~29%,分析原因有两种,在臂杆结构体上开有多个孔洞,造成臂杆刚度下降,另外一个因素为因加工工艺原因导致臂杆表面褶皱较大,导致性能降低。

参考文献

[1]林松,王俊锋,张建宝,等.大载荷缠绕杆件的拉伸和压缩性能[J].宇航材料工艺,2012,42(3):33-38.

[2]蔡浩鹏,王俊鹏,赵锡鑫等.复合材料缠绕管弯曲载荷下的力学性能[J].玻璃钢/复合材料,2013,8:31-34.

[3]江辉.国外航天结构新材料发展简述[J].宇航材料工艺,1998,28(4):1-8.

[4]杨宇宙,钱林方.复合材料厚壁圆筒的损伤问题[J].材料科学与工程学报,2012,30(2):256-261.

[5]彭超义,鞠苏,杜刚,等.缠绕角度对碳/环氧厚壁管件轴压性能影响的有限元分析[J].宇航材料工艺,2005,35(6).

[6]张平,桂良进,范子杰.三向编织玻璃/环氧复合材料刚度性能[J].复合材料学报,2008,35(2) :31-34.

[7]GINSBERY J H.白化同,李俊宝译.机械与结构振动理论与应用[M].北京:中国宇航出版社,2005.