王 微,阚建全,2,3,

(1.西南大学食品科学学院,重庆 400715;2.重庆市农产品加工及贮藏重点实验室,重庆 400715;3.农业部农产品贮藏保鲜质量安全风险评估实验室(重庆),重庆 400715)

鲊辣椒是川、鄂、湘、黔等地区的一种传统特色食品,是以新鲜的红辣椒和玉米粉为主要原料,加一定的辅料拌合后自然发酵而成,成品微酸微辣、香气特殊、回味醇厚,保存期相对较长。鲊辣椒又称鲊金椒,鲊海椒、鲊广椒,是鲊菜之母,既可单独成菜,也可用其作为原料加工成许多鲊菜。因其独特风味和口感,并具有较高营养价值等而广受大众喜爱。但目前鲊辣椒的传统制作方法是自然发酵[1],具有发酵条件稳定性差,生产发酵周期长,产品品质不稳定、安全性低,且没有工业化大规模生产。因此,鲊辣椒纯种发酵技术则可以改善传统发酵的很多弊端,使产品更安全[2]、更美味、更营养及生产更规模化,品质和产量均更符合人们的需求。在鲊辣椒纯种发酵的过程中,菌种的选择、菌种的接种量、发酵时间与发酵温度、原料的配比等都是纯菌接种快速发酵技术成功的关键[3-5]。

乳酸菌(lactic acid bacteria,LAB)是一类能够通过同型发酵或者异型发酵而产生乳酸的细菌[6],是蔬菜发酵中较为重要的一种细菌,最近有研究显示乳酸菌还能够加强特异性及非特异性免疫[7-8],目前乳酸菌已广泛应用于食品发酵、工业乳酸发酵以及医疗保健领域[9]。因此,本实验在前期研究的基础上,利用乳酸菌作为发酵菌,并采用响应面法对其纯种发酵工艺参数进行优化,旨在探讨影响鲊辣椒纯种发酵的各因素,为鲊辣椒纯种发酵技术工业化提供实验参考。

1 材料与方法

1.1 材料与试剂

新鲜红辣椒(红线椒)、干玉米粉(过40目筛)、食盐 重庆永辉超市;植物乳杆菌(Lactobacillus plantarum6001) 中国科学院菌种保藏中心。

氢氧化钠(分析纯) 天津市瑞金特化学品有限公司;甲醛、3,5-二硝基水杨酸、亚硝酸钠等(均为分析纯) 成都市科龙化工试剂厂;硝酸银(分析纯)天津光复科技发展有限公司;牛肉膏、蛋白胨、酵母浸粉、琼脂等(均为生物试剂) 北京奥博星生物技术有限责任公司。

1.2 仪器与设备

数显恒温水浴锅 金坛市富华仪器有限公司;722-P可见分光光度计 上海现科仪器有限公司;DHG-9240电热恒温鼓风干燥箱 上海一恒科技有限公司;PB-10 Sartorius酸度计 赛多利斯科学仪器有限公司;分析天平 上海精密科学仪器有限公司。

1.3 方法

1.3.1 发酵菌悬液的制备

发酵菌液的制备[10-11]:取乳酸菌保藏菌种2环于斜面(MRS培养基)活化48 h,再取2环于MRS液体培养基中再活化48 h后接入500 mL液体MRS培养基中扩大培养乳酸菌发酵液(冷藏保存备用)。

1.3.2 纯种发酵鲊辣椒的单因素试验

1.3.2.1 发酵温度对鲊辣椒品质的影响研究

固定m(鲊辣椒)∶m(玉米粉)=1∶1、食盐添加量5%、菌悬液接种量5%,混合拌料后置于密闭的容器中分别在23、25、30、35、40、42℃条件下恒温发酵5 d。然后测定成品的pH值、总酸含量、氨基酸态氮含量和感官评分。

1.3.2.2 接种量对鲊辣椒品质的影响研究

将m(鲊辣椒)∶m(玉米粉)=1∶1、发酵温度30℃、食盐添加量5%,混合拌料后置于密闭的容器中分别在1%、3%、5%、7%、9%、10%乳酸菌菌悬液接种量下恒温发酵5 d。然后测定成品的pH值、总酸含量、氨基酸态氮含量和感官评分。

1.3.2.3 发酵时间对鲊辣椒品质的影响研究

将m(鲊辣椒)∶m(玉米粉)=1∶1、发酵温度30℃、食盐添加量和菌悬液接种量5%,混合拌料后置于密闭的容器中分别在发酵2、3、4、5、6、7 d。然后测定成品的pH值、总酸含量、氨基酸态氮含量和感官评分。

1.3.2.4 原料配比对鲊辣椒品质的影响研究

将m(鲊辣椒)∶m(玉米粉)分别为3∶1、2∶1、1.5∶1、1∶1、1∶2、1∶3,食盐添加量5%,菌悬液接种量5%,发酵温度30℃,混合拌料后置于密闭的容器中恒温发酵5 d。然后测定成品的pH值、总酸含量、氨基酸态氮含量和感官评分。

1.3.2.5 盐添加量对鲊辣椒品质的影响研究

将m(鲊辣椒)∶m(玉米粉)=1∶1、菌悬液接种量5%、发酵温度30℃,混合拌料后置于密闭的容器中分别在1%、3%、5%、6%、8%、10%食盐添加量下恒温发酵5 d。然后测定成品的pH值、总酸含量、氨基酸态氮含量和感官评分。

1.3.3 鲊辣椒纯种发酵工艺条件的响应面优化试验研究

响应面优化试验采用Design Expert 7.0.0软件Box-Behnken中心组合原理进行设计。根据单因素试验结果,选取发酵温度、接种量、发酵时间、m(鲊辣椒)∶m(玉米粉)以及食盐添加量作为5个主要影响因素,以总酸含量、氨基酸态氮含量、感官评分为相应评价值设计响应面优化试验[12-14],对鲊辣椒纯种发酵工艺条件参数进行优化试验研究。

1.3.4 理化指标的测定

pH值测定[15]:采用pH计测定;总酸含量测定[16]:中和滴定法;氨基酸态氮含量测定[17]:甲醛滴定法。

1.3.5 感官评价

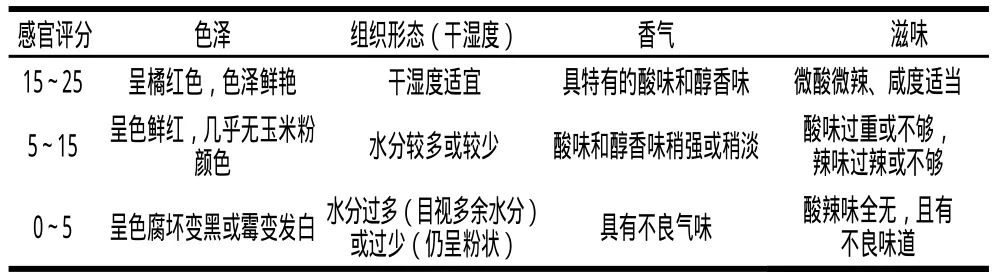

采用100分制[18],请10位有经验的食品专家和10位消费者(非专业人员)按感官评分标准对成熟鲊辣椒样品进行评分,取平均分作为最终评分。

表1 鲊辣椒的感官评定标准Table 1 Criteria for sensory evaluation of preserved pepper

1.4 数据处理

实验重复3次,并采用OriginLab Origin Pro v7.5软件进行数据统计分析和制图。

2 结果与分析

2.1 发酵工艺条件的单因素试验结果

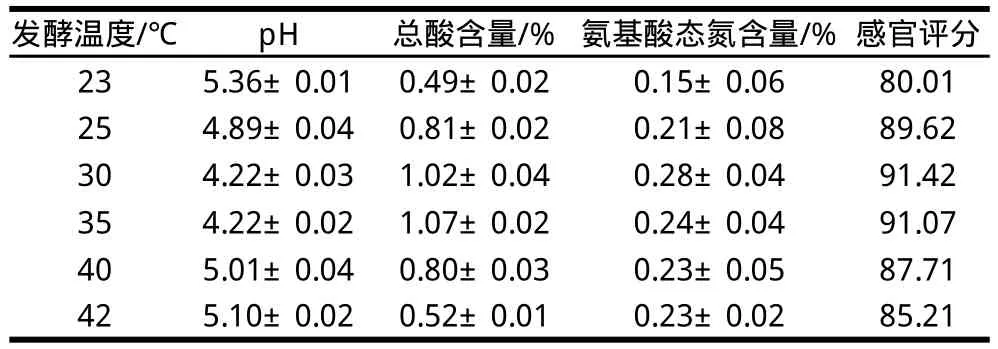

2.1.1 发酵温度对鲊辣椒发酵的影响

由表2可见,从23 ℃开始,随着发酵温度增加产酸量和氨基酸态氮含量都是先增加,35 ℃以后则开始减少,感官评分也表现为先增加后降低的趋势。总酸含量(以乳酸计)在35 ℃时含量最高为1.07%,和30 ℃时的1.02%较接近,其他温度下的总酸含量都<0.81%。可见,温度过低或过高均不利于鲊辣椒的乳酸形成。氨基酸态氮的含量在30 ℃时最高为0.28%,同时,此时的感官评分也最高为91.42分。

表2 发酵温度对鲊辣椒发酵的影响Table 2 Effect of fermentation temperature on chemical and sensory qualities of fermented chili pepper

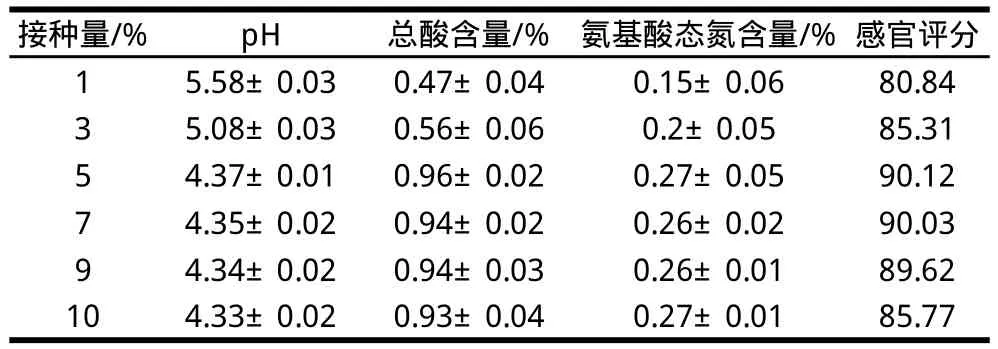

2.1.2 接种量对鲊辣椒发酵的影响

表3 接种量对鲊辣椒发酵的影响Table 3 Effect of inoculum quantity on chemical and sensory qualities of fermented chili pepper

由表3可见,当接种量从1%到10%递增,pH值是逐渐降低的,较明显变化的是1%、3%和5%。接种量>5%后随着接种量增加,pH值略降低,但是不显着。鲊辣椒的总酸含量、氨基酸态氮的含量也随着接种量的增加而增加,当接种量达到5%后,其增长量很小,甚至总酸的含量有略微下降的趋势;这说明并不是接种量越多鲊辣椒发酵越好。

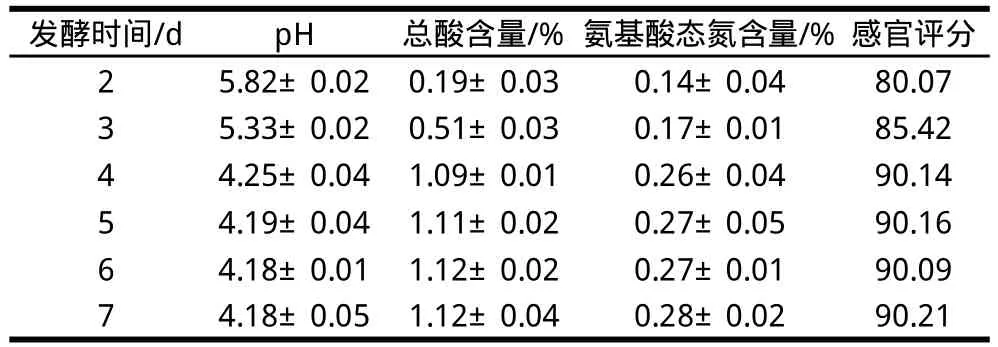

2.1.3 发酵时间对鲊辣椒发酵的影响

表4 发酵时间对鲊辣椒发酵的影响Table 4 Effect of fermentation time on chemical and sensory qualities of fermented chili pepper

由表4可知,随着发酵时间的增加,鲊辣椒的氨基酸态氮含量、总酸含量逐渐升高、pH值逐渐下降;当发酵时间达到第4天时,鲊辣椒总酸含量为1.09%,pH值为4.25,之后的鲊辣椒的总酸量增长就十分缓慢并趋于平缓。发酵到第7天时,鲊辣椒的总酸含量和pH值与第4天的变化仍不明显。

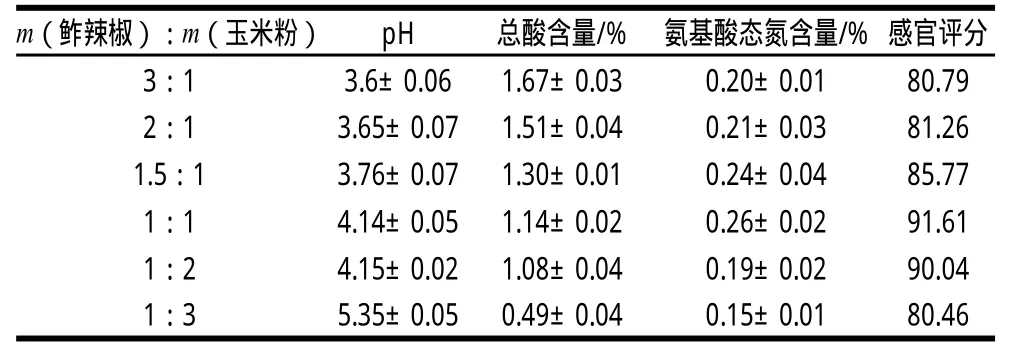

2.1.4 原料配比对鲊辣椒品质的影响

表5 原料配比对鲊辣椒发酵的影响Table 5 Effect of mass ratio of chili pepper to corn flour on chemical and sensory qualities of fermented chili pepper

由表5可知,鲊辣椒所占的比例越多,发酵产酸量越多;当鲊辣椒与玉米质量比达到3∶1时,总酸含量为1.67%,此时氨基酸态氮含量为0.20%,感官评分为80.79。虽然产酸较多,但是氨基酸态氮含量仍然较低;并且由于鲊辣椒比例大,水分过多,鲊辣椒的外观和组织评分较低,以及过高的酸度,使之总体的感官评分较低。当鲊辣椒与玉米质量比1∶3时,总酸含量0.49%、氨基酸态氮含量0.15%和感官评分80.46,此时的鲊辣椒各个指标都处于较低的值,不易被消费者接受。

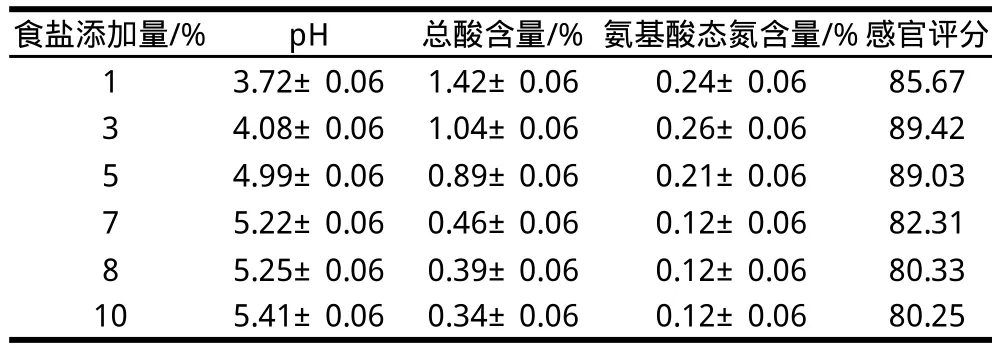

2.1.5 食盐添加量对鲊辣椒品质的影响

表6 食盐添加量对鲊辣椒发酵的影响Table 6 Effect of salt content on chemical and sensory qualities of fermented chili pepper

由表6可知,随着食盐添加量的增加,pH值呈逐渐上升趋势、同时总酸含量呈逐渐降低的趋势。由于食盐添加量越多,对发酵菌的抑制作用越强,故其发酵产酸则越少。当食盐添加量为1%时总酸含量为1.42%,但是感官评分为85.67则较低;此时的盐添加量过少,鲊辣椒的咸度较低,口感上能接受,但不是较适合的口感。当食盐添加量为3%和5%时,感官评分均较高为89.42和89.03,此时的鲊辣椒咸度正适合于人们咸度喜好程度;而之后的食盐添加量为7%、8%和10%时的感官评分则更低。

2.2 鲊辣椒纯种发酵工艺条件的响应面优化试验

根据单因素试验结果,利用Design Expert软件采用Box-Behnken中心组合原理设计建立数学模型[19]。其试验设计及方案选取见表7。

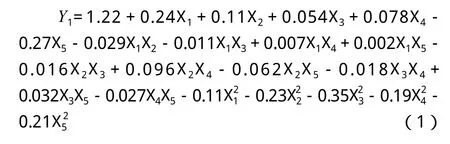

2.2.1 纯种发酵条件对鲊辣椒总酸含量的影响

以鲊辣椒的总酸(Y1)为响应值,建立鲊辣椒发酵工艺参数回归模型。回归方程为:

表8 总酸含量的回归模型方差分析Table 8 Analysis of variance for the regression model for total acid content

对模型(1)进行方差分析。由表8可知,F模型=21.01,P<0.000 1,表明模型(1)极显着,因变量与所考察自变量之间的线性关系显着(R2=0.943 9),模型调整复相关系数=0.898 9,说明该模型能解释90%以上响应值的变化,失拟项P=0.052 4>0.05为不显着。离散系数表示实验的精确度,其值越小,实验结果的可靠性越高,本实验的离散系数为1.32%,在可接受范围内。由回归方程系数显着性检验可知,模型(1)的一次项(P<0.01)影响极显着,二次项(P<0.01)影响均极显着。这都说明模型拟合程度良好,试验误差小,该模型能够反映响应值的变化,即实验结果可靠,可以用此模型鲊辣椒发酵的总酸含量进行分析和预测。

2.2.2 纯种发酵条件对鲊辣椒氨基酸态氮含量的影响

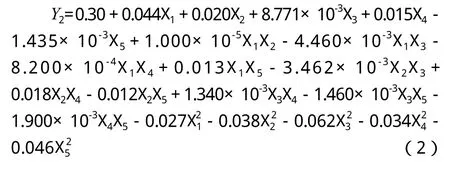

以鲊辣椒发酵氨基酸态氮总量(Y2)为因变量,建立回归模型。回归方程为:

表9 辣椒氨基酸态氮含量二次响应模型方差分析Table 9 Analysis of variance for the quadratic response model for amino nitrogen content

以模型(2)回归模型进行方差分析。由表9可知,模型极显着(P<0.000 1),因变量与所考察自变量之间的线性关系显着(R2=0.938 4),说明该模型能解释93.84%响应值的变化,失拟项不显着(P>0.05)。离散系数为6.82%,在可接受范围内。复相关系数越大,表明要变量之间的线性相关程度越密切,该模型的调整复相关系数(=0.889 2)接近1,说明变量间的线性相关程度密切。综上所述,该试验结果可靠,本试验所得二次回归方程能很好地对响应值进行预测。

由回归方程系数显着性检验可知,模型(2)的一次项X1、X2、X3、X4影响均极显着(P<0.01);X5不显着(P=0.710 9>0.05)。对一次项回归系数的绝对值大小进行比较,从F值可以看出对鲊辣椒氨基酸态氮含量的影响作用的大小顺序为:X1>X2>X4>X3>X5,即原料配比>接种量>发酵时间>发酵温度>食盐添加量。

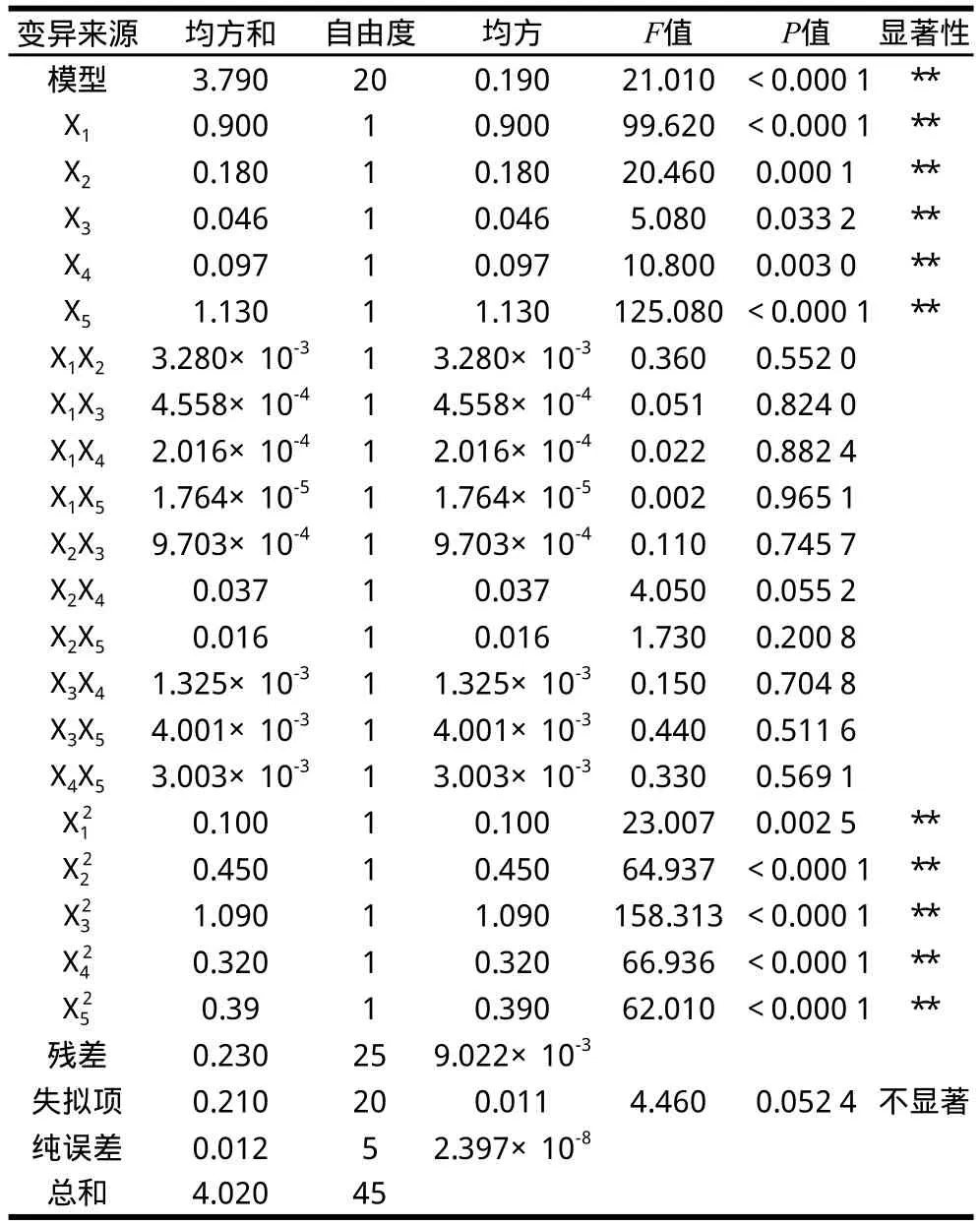

2.2.3 纯种发酵条件对鲊辣椒感官评价的影响

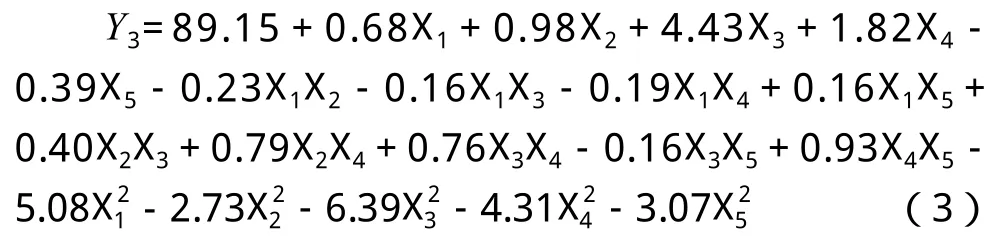

以鲊辣椒发酵感官评分(Y3)为因变量,建立回归模型。回归方程为:

以模型(3)进行方差分析。由表10可知,模型(3)极显着(P<0.000 1),因变量与所考察自变量之间的线性关系显着(R2=0.962 0),说明该模型能解释96.20%响应值的变化,失拟项不显着(P>0.05)。离散系数(1.45%)在可接受范围内。该模型的调整复相关系数(=0.931 6)接近1,则变量间的线性相关程度密切。这都说明试验结果可靠,本试验所得二次回归方程能很好地对响应值进行预测。

由回归方程系数显着性检验可知,模型(3)的一次项和二次项(P<0.01)影响均极显着;交互项(P>0.05)影响均不显着。对一次项回归系数的绝对值大小进行比较可知,对鲊辣椒氨基酸态氮含量的影响作用的大小顺序为:X3>X4>X2>X1>X5,发酵温度>接种量>发酵时间>原料配比>食盐添加量。

2.3 验证实验

利用Design Expert 7.0软件处理后,优化得到各个因素的最优值分别为:m(鲊辣椒)∶m(玉米粉)=1.02∶1、接种量5.37%、发酵温度31.84 ℃、发酵时间4.26 d、食盐添加量2.93%。为检验实验结果与真实情况的一致性,对上述优化条件进行验证实验。同时考虑到实际操作的便利,将最佳工艺条件修正为:m(鲊辣椒)∶m(玉米粉)=1∶1、接种量5.5%、发酵温度32 ℃、发酵时间4 d、食盐添加量3.0%。在此条件下进行3次平行实验,得到的实际值为:总酸含量(1.22±0.13)%、氨基酸态氮含量(0.281±0.041)%、感官评价(89.47±0.21)分。因此,该模型预测值与试验值之间的误差在3%以内,经响应面法优化所得的发酵最佳工艺参数准确可靠,具有实际应用价值。

3 结 论

通过单因素试验和中心组合设计试验,采用响应面分析法优化鲊辣椒的纯种发酵工艺条件,得出优化工艺条件参数为:m(鲊辣椒)∶m(玉米粉)=1∶1、接种量5.5%、发酵温度32 ℃、发酵时间4 d、食盐添加量3.0%。在此条件下鲊辣椒感官评分、总酸含量和氨基酸态氮含量分别为89.47、1.22%和0.28%。在本实验范围内建立的二次线性回归模型准确有效,试验的拟合性较好。在此条件下,发酵所得鲊辣椒成品色泽鲜艳,微酸微辣,风味浓郁。

[1]邵伟, 张亚, 雄熊泽, 等.传统鲊辣椒制作工艺改进[J].中国调味品,2001, 26(3): 22-25.

[2]吴祖芳, 刘璞, 翁佩芳.榨菜加工中乳酸菌技术的应用及研究进展[J].食品与发酵工业, 2005, 31(8): 73-76.

[3]COVENTRY M J, MUIRHEAD K, HICKEY M W.Partial characterisation of pediocin PO2and comparison with nisin for biopreservation of meat products[J].International Journal of Food Microbiology, 1995, 26(2): 133-145.

[4]NOMURA M, NAKAJIMA I, FUJITA Y, et al.Lactococcus lactiscontains only one glutamate decarboxylase gene[J].Microbiology,1999, 145(Pt1): 1375-1380.

[5]沈国华.纯菌接种发酵技术在腌渍蔬菜加工上的应用研究(一)[J].中国调味品, 2002, 27(3): 22-25.

[6]POLLMAN B.Transporters and their roles in LAB cell physiology[J].Antonie Van Leeuwenhoek, 2002, 82: 147-164.

[7]ALTERMANN E, RUSSELL W M, AZCARATE-PERIL M A, et al.Complete genome sequence of the probiotic lactic acid bacteriumLactobacillus acidophilusNCFM[J].PNAS, 2004, 102: 3906-3912.

[8]OUWEHAND A C, SALMINEN S, ISOLAURI E.Probiotics: an overiew of beneficial effects[J].Antonie Van Leeuwenhoek, 2002,82(l4): 279-289.

[9]SCHIFF E J, BLUM S.Food processing: probiotic microorganisms for beneficial foods[J].Current Opinion in Biotechnology, 2001, 12(5):499-502.

[10]丁筑红.发酵辣椒酱工艺及保藏研究[D].贵阳: 贵州大学, 2008.

[11]卢士玲, 吴桂春, 李开雄.发酵肉制品中乳酸菌的分离、筛选和鉴定[J].食品与生物技术学报, 2006, 25(3): 116-121.

[12]王立梅, 杜似娟, 郑丽雪, 等.响应面法优化高产虾青素菌株的发酵条件[J].食品科学, 2009, 30(21): 312-315.

[13]龚吉军, 唐静, 李忠海, 等.响应曲面法优化鲊鱼发酵条件[J].中国食品学报, 2010, 10(4): 219-226.

[14]葛焕生, 于新, 胡林子, 等.响应面法优化辣椒调味油微波制备工艺的研究[J].中国调味品, 2011, 36(1): 22-24.

[15]吴谋成.食品分析与感官评定[M].北京: 中国农业出版社, 2006:57-59.

[16]GB/T 12456—2008 食品中总酸的测定[S].

[17]GB/T 5009.40—2003 酱卫生标准的分析方法[S].

[18]邵伟, 张亚, 雄熊泽, 等.多菌种混合发酵生产鲊辣椒工艺初探[J].中国酿造, 2000, 19(1): 18-20.

[19]AHMADI M, VAHABZADEH F, BONAKDARPOUR B, et al.Application of the central composite design and response surface methodology to the advanced treatment of olive oil processing wastewater using fenton’s peroxidation[J].Journal of Hazardous Materials, 2005, 123(1/3): 187-195.