李英 郑娟

(滨州职业学院,山东 滨州256603)

钣金件加工往往具有较高的加工要求。而利用自动化立体库,可妥善解决传统加工流程中的板材搬运难、监控不到位等问题。因此,应充分结合钣金件加工特征合理建立自动化立体库,从而打造一个先进化加工场景,为我国钣金件加工行业的发展创造有利条件,满足新时代钣金件使用需求。

1 钣金件加工流程与尺寸要求

1.1 加工流程

钣金件加工是指将零件金属板制作成型的过程。其中所用材料包括镀锌板、热轧板以及冷轧板等,可根据具体的加工要求选择适合的加工材料。比如冷轧板可用于制作烤漆件,其厚度多低于3.2mm,热轧板适用于制作平板件。在完成选料任务后将进入到图面审核环节,参照零件加工图有规律的进行加工作业,并在图面视图与装配关系的辅助下顺利进行零部件的加工,最终在其达到加工标准后改善质控章进入采购方手上。

1.2 尺寸要求

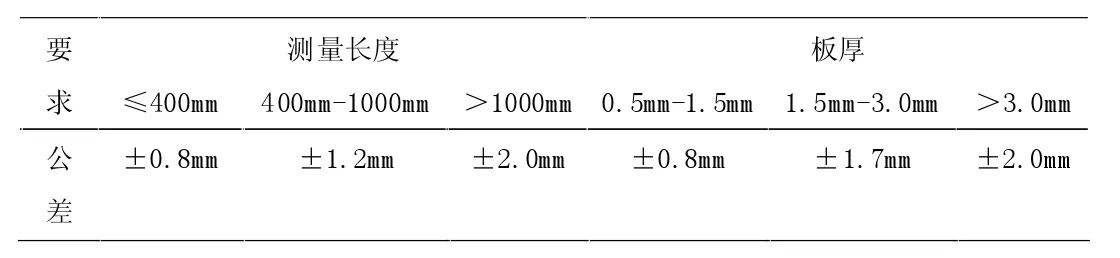

钣金件在其加工期间,要求其尺寸公差与折弯公差均符合下述要求。比如对于不同测量长度与板厚的板材,在对其加工时,需将其公差控制在标准范围内,如表1 所示,以此增加钣金件的实用性。同时,在折弯公差上,若钣金件加工期间,板材的厚度在300mm 到1000mm 之间,其加工公差应在1mm 左右,只有在加工期间始终参照公差要求予以设计,才能提升钣金件加工质量,确保后期零部件在正式使用时发挥出真正效用[1]。

表1 不同测量长度与板厚下钣金件加工公差要求

2 自动化立体库的设计要求

自动化立体库是物流仓储中的重要设施,它可通过自动化技术实现获取的自动搬运、自动出仓等,从而减轻人力负担。而在自动化立体库设计中,少为几层货架,最多可达到数十层货架,确保获取得到规范化管理。在设计立体库时,由于它的最高货架单元距离地面的高度不等,可达到40m。因此,应充分结合具体的获取储存数量与出仓要求确定好立体库高度,常见的多为7m 立体库与25m 立体库为主。同时,因其属于机械操作,故而应善于运用高新技术完成货架货物的自动化整理。尤其在较高的自动化立体库管理中,单纯凭借人力已然无法快速完成出仓、存储任务。

此外,在设立自动化立体库时,还应科学配置对应的多层货架,满足不同数量与种类的储存要求。因此,若将自动化立体库应用于钣金件加工中,需要制定科学的设计规划,从而增加此种方法的可行性,促使自动化立体库在钣金件加工流程中起到提高加工效率、缓解工人压力的作用,促进钣金件加工产业的可持续发展[2]。

3 自动化立体库在钣金件加工中的实践应用规划

3.1 优化立体库加工条件

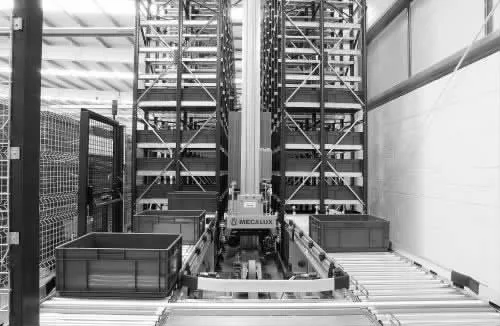

自动化立体库在钣金件加工中的实践应用,主要需从加工条件上予以优化,其样式图(如图1)所示,确保钣金件在材料运输、产品出库方面获得可靠的保障。在建立自动化立体库时,要求对立体库的托盘功能进行完善,确保钣金件加工流程的顺利进行。具体可从出库编组、入库编组、手动调整、质量追溯等多个方面科学建立立体库托盘结构。

其中托盘出库编组,是指在准确获取钣金件信息后,对其实施自动编组。由于在编组环节具备网络传输功能,可直接按照具体的编码信息调用托盘,将其送出钣金件加工现场。

而入库编组,具体是结合设计图与图片视图获取加工材料,并完成加工材料的快速调运。同时,还可在托盘上安装电子标签,使其在扫描后直接获取托盘运输物品的信息,避免发生搬运错误等问题。只有在托盘电子标签符合材料搬运要求时,才会启用对应的托盘,由此增加托盘上搬运材料的准确入库,提高钣金件加工效率。

至于手动调整是在钣金件加工环节出现突发状况时,可在人力支持下调整托盘搬运顺序以及零部件出库顺序,避免影响钣金件加工进度。在质量追溯功能上,钣金件加工企业可在建立自动化立体库期间应用质量追溯系统,实现托盘编码信息的验证,一旦出现材料运输不正确等问题,可直接找到自动化立体库中存在故障的货架与搬运工具,从而加快自动化立体库的故障排除速度。

3.2 制定科学化应用方案

在钣金件加工中,要想充分展现出自动化立体库的价值,还应制定科学的应用方案。比如可按照下述原则针对钣金件原材料进行针对性搬运。如对于激光材料,可选用托盘等设施对其进行搬运,并将其存储于托盘立体库区域。而对于钢材等重量大的材料,可运用原材料装载盒对其进行装载,并置于流利式货架区。若仅为小型散件,可选用塑料库作为装载容器,并运输到多层仓箱货架上。

图1 自动化立体库效果图

此外,由于冷轧板等材料在加工过程中,易发生氧化反应。因此,应保证自动化立体库的干燥,防止湿度较大,造成钢材等原材料发生锈蚀等现象,从而加剧企业成本负担。此外,在设计自动化立体库时,还应确定好每个货区的具体面积。如在原材料拆箱区,其面积可设置为700m2,并搭配80 个带有电子秤的换箱工作台,用于测量材料厚度、长度等指标。而输送区,面积可在300m2左右,至于复核装箱区应低于300m2,并且还需建立一个专门用于包装钣金件成品的存储区,其面积应高于输送区。此外,相关人员在建立自动化立体库时,还应当对每个货架尺寸、托盘材质等多个参数进行合理设计,增加自动化立体库的适用范围。如托盘可选择木质结构。由于钣金件加工材料大多为金属材质。若托盘承载力较低,很容易发生危险事件。要求其承重至少在1000kg 以上,并保证自入库以来,托盘编组信息始终不变。

在建立自动化立体库时还需在钣金件加工场所,善于运用堆垛机、穿梭车、螺旋输送车等工具完成钣金件的材料时输送、材料加工、产品出库等任务。对于托盘等库存设施,还应当做好质检工作,避免发生运行故障,降低使用效果。而且还应在钣金件加工流程中设置缓存区,为钣金件创造良好的加工条件,防止发生材料堆积现象。

3.3 完善立体库应用系统

自动化立体库还需要应用仓库管理系统(WMS),实现对材料的科学存储与运输。与以往采用的库存管理系统相比之下,它不但能够实现仓位的自动选择,而且还可为钣金件材料配送、板材加工、成品出库提供专业指导,使其按照一定流程实现高效加工。因此,应针对WMS 系统进行优化设计。操作人员在系统辅助下可先行将材料运输到仓库内,之后发送板材输送指令,在堆垛机的参与下,将货架上的材料放置在托盘或者其他运输工具上,之后钣金件加工机床将快速准确地抓取材料。此时,系统将根据材料的剩余量计算出补充量。同时,可在机床加工后,向系统发送成品出库指令,并在核对好客户预定清单后,将其输送至成品仓库中,等待系统发送下一个指令。在整个流程中,无论从管理规范性还是操作效率上,自动化立体库具备显着优势。所以,可适当扩大自动化立体库的应用范围。在钣金件加工环节应用自动化立体库时,还应当具有良好的通讯条件,在客户与自动化立体库两者间建立一个互动平台,便于钣金件加工企业负责人能够随时掌握客户加工需求。钣金件加工机床在产品加工时,经由自动化立体库能够增加客户成交率以及客户满意率。所以,作为钣金件加工企业在从事产品加工工作时,需结合自身经济条件合理建立自动化立体库。从相关调查研究中可发现,在WMS 系统下,钣金件的加工效率将比原有效率上提30%,甚至所耗费的精力以及分配的人力资源也将有所减少。在建立自动化立体库时,还需要从钣金件加工过程中缕清加工流程,设立具体的操作目标,并对系统做好维护保养,促使钣金件加工在自动化立体库的辅助下获得更高的加工效率。同时,还应配备专门用于管理立体库的岗位,用于管理钣金件加工现场。

4 结论

综上所述,钣金件加工在自动化立体库参与下,的确可达到良好的提效降本效果。所以,应积极应用自动化立体库,减少钣金件加工难度,促使钣金件在加工环节获得更大的效益。据此,应从加工条件、应用方案、立体库系统等方面着手,确保自动化立体库在钣金件加工期间发挥出重要效用,改善加工现状。