王宗鑫 赵建平

(南京工业大学机械与动力工程学院,南京 211816)

0 引言

对复合材料压力容器来说,仅仅利用经典网格理论很难对其进行准确的分析,国内外专家学者已经进行了很多理论分析和试验研究。 P.K.GOTSIS等[1]对内压作用下的纤维缠绕压力容器的损伤失效过程(损伤的萌生、发展、破坏)及极限损伤问题进行了分析;Kabir[2]采用先漏后破的准则,对气瓶在封头处的应力分布进行了分析;陈汝训[3-4]依据经典网格理论对纤维缠绕压力容器进行了分析;杨乐等[5]利用ANSYS软件对内压作用下复合材料壳体封头进行了应力和变形的分析;杨福全等[6]通过ANSYS软件建立了合理的纤维缠绕气瓶的有限元模型,并对气瓶的最小爆破压力进行了预测;王荣国等[7]对具有超薄金属内衬结构的复合材料压力容器进行了内衬层的屈曲分析;嵇醒[8-9]利用有限元软件对碳纤维缠绕铝内胆气瓶的自紧技术进行了分析,得出了气瓶自紧工艺的必要性及气瓶爆破压力和复合层纤维强度转换率之间的关系;胡广辉等[10]利用ANSYS软件分析了自紧力对复合材料压力容器金属内衬的断裂强度的影响,在内衬表面建立圆裂纹,对有无自紧力和不同自紧力水平下裂纹尖端的强度值。本文利用ABAQUS软件,采用二维Hashin失效准则对CFRP气瓶的自紧工艺进行了研究,考虑了纤维缠绕层的4种失效模式和封头处的变缠绕角度和变缠绕厚度,分析了自紧工艺的原理并证实了合理自紧工艺对CFRP气瓶的必要性。

1 有限元分析

1.1 有限元模型

CFRP气瓶内衬为铝合金6061-T6,缠绕碳纤维T-700S/环氧树脂复合材料[11],主要力学性能为:纵向拉伸模量E1=128 GPa;横向拉伸模量E2=10.5 GPa;面内剪切模量G12=5 GPa;主泊松比ν12=0.29;纵向拉伸强度 Xt=1 820 MPa;纵向压缩强度 Xc=1 500 MPa;横向拉伸强度Yt=50 MPa;横向压缩强度Yc=157 MPa;面内剪切强度S=87 MPa;气瓶总长度300 mm,筒身段长度为200 mm,内衬层外径100 mm,端部开口内径为12 mm。筒身段纤维缠绕层沿厚度方向共分为12层,铺层方式为[90°2/±14°/90°2/±14°/90°2/±14°],复合材料层和内衬模型见图1。其中,环向及螺旋缠绕层厚度分别为0.16和0.18 mm。封头处纤维缠绕角度和厚度随平行圆半径的变化表达式如式(1)、(2)所示。表1为不同平行圆半径下缠绕角度和厚度的情况。

图1 纤维缠绕气瓶铝内衬和缠绕层有限元模型Fig.1 Finite element model of the liner and the fiber layer

表1 封头段纤维缠绕角度和厚度Tab.1 Wound angle and wound thickness of the head

式中,R为筒身外径,r为平行圆半径,r0为极孔外径,α0为纤维缠绕角度,tf为纤维缠绕厚度。

考虑到气瓶结构、载荷状况、约束条件的对称性,选取气瓶的 1/2结构进行建模分析。内衬采用C3D8R实体单元,纤维缠绕层采用S4R壳单元。施加约束时,在模型对称面截面上施加关于对称面的约束,在瓶底处施加轴向位移为零的位移约束,在瓶口处施加等效轴向拉力载荷p’,表达式如式(3)所示。利用有限元软件分析时,采用载荷步法对模型施加载荷。加载过程为:自紧力46 MPa →0 →工作压力25 MPa--→最小爆破压力85 MPa。

式中,p为气瓶承载载荷,do、di为气瓶极孔外、内径。

1.2 本构方程

在对纤维缠绕层进行失效分析时所采用的本构方程包括两部分:损伤的萌生和损伤的扩展。

1.2.1 损伤萌生

采用二维Hashin失效准则对纤维缠绕层进行失效分析,包括纤维和压缩的拉伸和压缩[12]4种形式:

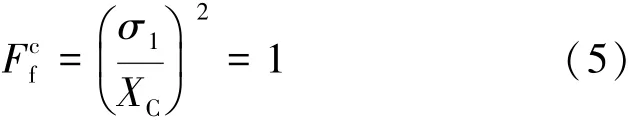

(1)纤维拉伸失效(σ1≥0)

(2)纤维压缩失效(σ1<0)

(3)基体拉伸失效(σ2≥0)

(4)基体压缩失效(σ2<0)

式中,XT,XC为纵向的拉伸和压缩强度;YT,YC为横向的拉伸和压缩强度;SL,ST为纵向和横向的剪切强度;α为材料的非线性因子(取值为1);σ1,σ2和σ6为各单元材料在纵向、横向和剪切方向上的应力分量。

1.2.2 损伤扩展

当损伤满足Hashin失效条件时,损伤萌生并开始扩展,材料性能开始退化,进入渐进失效过程。引入材料的损伤因子d,表示形式为:

式中,δeq为等效应变,如图2所示。

图2 线性损伤拓展模型Fig.2 Linear damage evolution model

图中OA段为损伤萌生阶段,到达A点时材料达到Hashin失效准则条件,损伤萌生,AB段为损伤扩展阶段,进入渐进失效过程,该过程中等效应力、等效应变如下:

(1)纤维拉伸失效(σ1≥0)

(2)纤维压缩失效(σ1< 0)

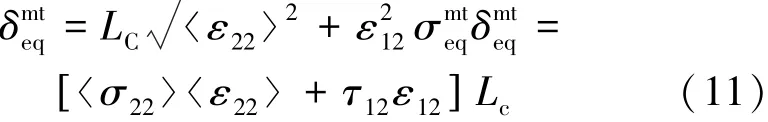

(3)基体拉伸失效(σ2≥0)

(4)基体压缩失效(σ2< 0)

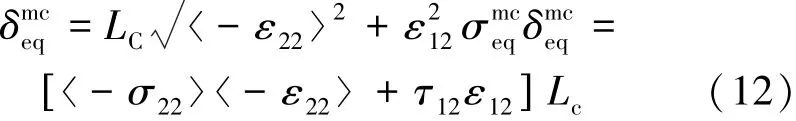

式中,为等效应变的4种表现形式,为等效应变的对应的等效应力σeq的4种表现形式。符号〈〉为一种特殊的计算符,〈β〉可表示为〈β〉=(β+|β|)/2。 Lc表示有效单元长度,与模型网格划分和单元大小相关。依据4种失效模式,损伤因子d有4种表达方式,为损伤扩展过程中的应力-应变关系表述为:

2 模拟结果与讨论

2.1 无自紧力气瓶工作压力下应力分析

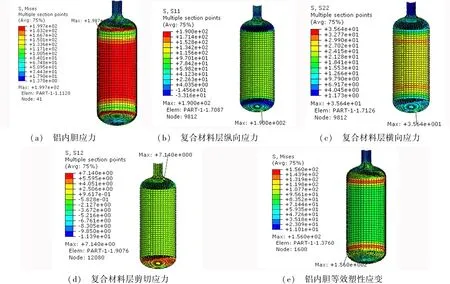

对铝合金内衬结构,应针对Mises等效应力和塑性应变值进行分析,并根据材料的屈服条件判定其是否发生屈服;对纤维缠绕层结构进行分析时,应针对纤维层的横向、纵向和面内剪切应力分量,不能分析复合材料层的Mises等效应力,并根据Hashin失效准则判断其是否发生失效。无自紧工艺25 MPa压力下气瓶衬里和纤维层的应力分布见图3。

图3 无自紧工艺工作压力下铝内衬和复合材料层应力分布Fig.3 Stress distribution of the liner and the composite under the service pressure without autofrettage

分析可得无自紧工艺25 MPa压力下,铝内衬结构Mises等效应力的最大值处位于筒体和封头连接处,其值221.9 MPa,大于屈服极限σs的60%,但未发生屈服。纤维缠绕层纵向应力、横向应力和面内剪切应力最大值分别为 223.5、41.93 和 8.4 MPa,各向应力值均小于许用应力,未发生失效。纤维缠绕层的纵向应力值远大于其他应力值,由此可知,纤维环向层为主要的承载层。

2.2 气瓶有自紧力、工作和爆破压力下应力分析

在气瓶生产加工完成后,应对气瓶进行一次自紧工艺处理,然后再进行水压试验。水压试验的压力一般为1.67倍的工作压力,自紧力大于水压试验的压力[4]。 根据《DOT CFFC》标准[13],自紧力的值应满足3 个条件:(1)纤维应力比大于10/3;(2)自紧力卸载后内衬层Mises最大应力应大于内衬材料屈服强度的60%,但不得超过其屈服强度的95%;(3)工作压力下内衬层最大应力值应小于材料屈服强度的60%。

2.2.1 气瓶自紧力卸载前、后应力分析

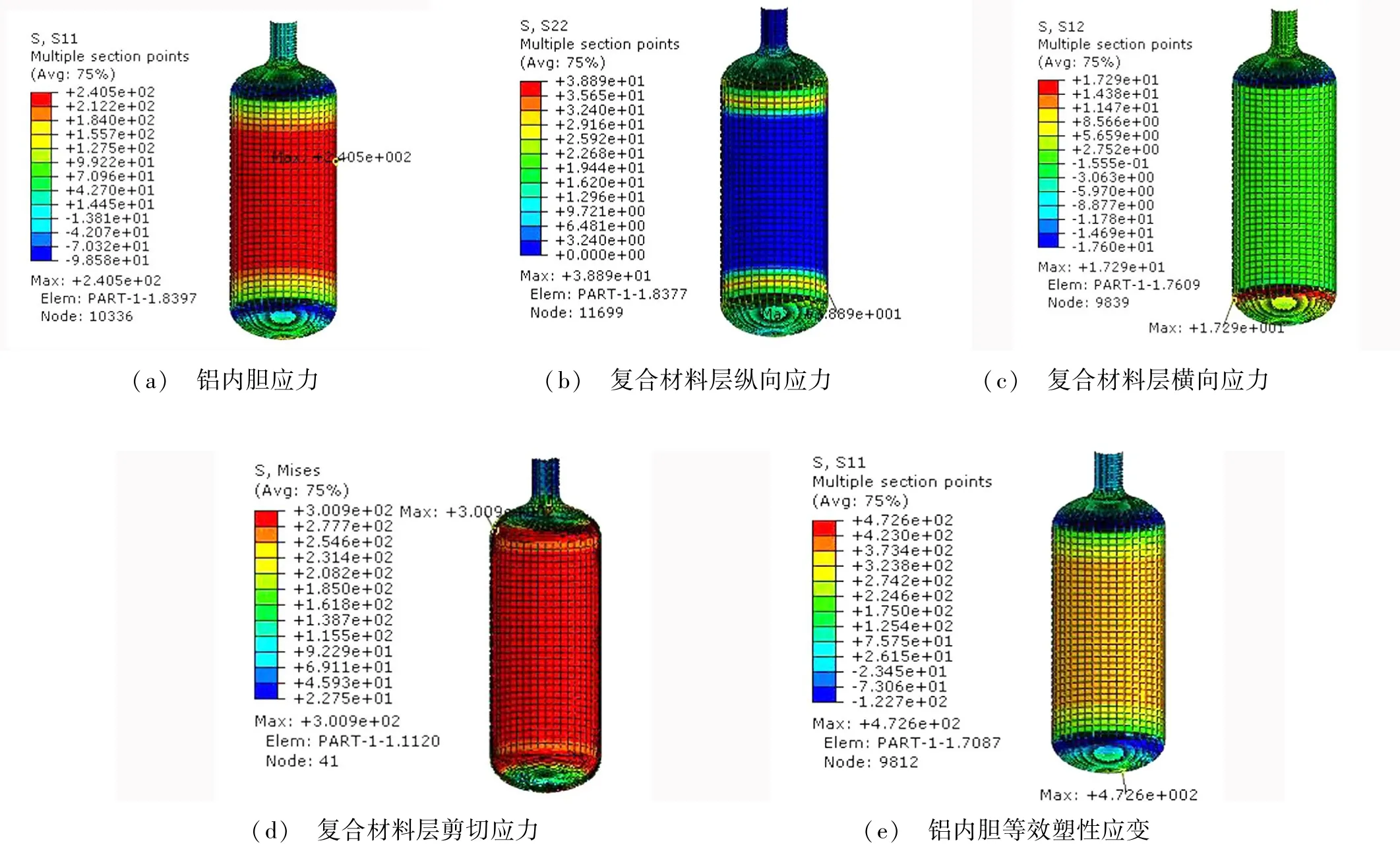

气瓶工作压力为25 MPa,采用的自紧力是46 MPa,自紧力大于1.67倍的工作压力。46 MPa自紧力下气瓶的内衬和复合材料层的应力分布和PEEQ分布如图4所示。

图4 自紧压力下铝内衬、复合材料层应力分布和等效塑性应变分布图Fig.4 Stress and PEEQ distribution of the liner under the autofrettage pressure

分析可得自紧压力下气瓶铝内衬的最大应力出现在筒体和封头连接处,为300.7 MPa。等效塑性应变图描述的是整个过程中结构塑性应变的累积结果。由图 4 可知,内衬 PEEQ 最大值为 1.123×10-2>0,表示内衬发生一定量的塑性变形,处于屈服状态,满足《DOT CFFC》标准[11]中对自紧力下内衬筒身段必须处于屈服状态的要求。纤维缠绕层纵向应力、横向应力和面内剪切应力最大值分别为 468.8、65.83 和 2.25 MPa,均小于许用应力,未发生失效。

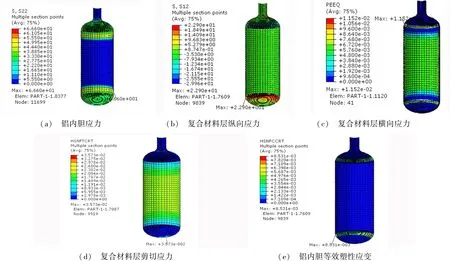

自紧力卸载后,铝内衬和复合材料层的应力分布和PEEQ分布见图5。可知应力最大处位于筒体和封头连接处,为199.7 MPa。大于铝内衬屈服强度的60%,296×60%=177.6 MPa;小于铝内衬屈服强度的90%,296×90% =266.4 MPa。 满足《DOT CFFC》标准[11]中对自紧力卸载后内衬应力状态的要求。纤维缠绕层存在一定量的残余应力,纵向、横向和面内剪切残余应力最大值分别为 190、35.64 和 7.14 MPa。自紧力卸载后内衬层的PEEQ值与自紧力下的内衬层PEEQ值相等,表明自紧力卸载后内衬层存在一定量的塑性残余应变量。

图5 0 MPa下铝内衬、复合材料层应力分布和等效塑性应变分布图Fig.5 Stress and PEEQ distribution of the liner and composite under 0MPa pressure

2.2.2 自紧处理后工作和爆破压力下气瓶应力分析

气瓶经过自紧工艺处理后,25 MPa工作压力下铝内衬和复合材料层的应力分布和PEEQ分布如图6所示。内衬的最大应力处位于筒体和封头的连接处,为156 MPa,小于屈服极限的60%,296×60%=177.6 MPa,满足《DOT CFFC》标准[11]中对工作压力下内衬应力状态的要求。纤维缠绕层纵向、横向和面内剪切应力最大值分别为 240.5、38.89 和 1.73 MPa,各向应力值均小于许用应力,未发生失效。

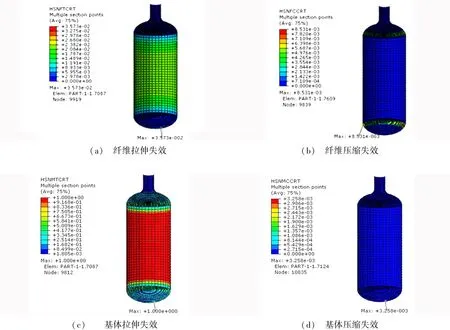

最小爆破压力85 MPa下气瓶铝内衬和复合材料层的应力分布和PEEQ分布见图7。内衬的最大应力位于筒体和封头连接处,为300.9 MPa。纤维缠绕层纵向、横向和面内剪切应力最大值分别为472.6、66.6和2.29 MPa。横向应力超过材料的极限强度,纤维缠绕层发生失效,但纵向应力还远未达到材料的承载极限,因此气瓶的最终失效形式为基体的失效。85 MPa下纤维层的损伤状态见图8,由图可知,10-3<1,纤维缠绕层的最终失效形式为基体的拉伸失效。

由自紧工艺处理后的气瓶铝内衬在各个压力下的等效塑性应变的最大值可知,当气瓶承载的压力值小于自紧力时,其PEEQ值等于自紧力时的PEEQ值,即在经过自紧工艺后,气瓶施加的压力没有使铝内衬产生新的塑性应变,表明此时内衬的塑性变形是稳定的状态。当气瓶承载的压力大于自紧力时,其PEEQ值大于自紧力时的PEEQ值,即气瓶施加的压力使得内衬层发生新的塑性变形。随着压力的继续增大,内衬塑性变形量继续增加,直至内衬发生破坏。

图6 自紧工艺后25 MPa下铝内衬、复合材料层应力分布和等效塑性应变分布图Fig.6 Stress and PEEQ distribution of the liner and composite under 25MPa with autofrettage pressure

图7 自紧工艺后85 MPa下铝内衬、复合材料层应力分布和等效塑性应变分布图Fig.7 Stress and PEEQ distribution of the liner and composite under 85MPa with autofrettage pressure

图8 自紧工艺后85 MPa下复合材料层失效图Fig.8 Hashin damage nephogram of the composite under 85MPa with autofrettage pressure

3 结论

(1)通过对有无自紧力下气瓶的应力状态分析,得出了气瓶自紧工艺的必要性,并验证了所采用的自紧力的合理性,合理的自紧工艺对于气瓶的承载能力十分必要;

(2)通过有限元软件的分析,可以预测不同应力水平下气瓶的危险部位,基于此可以对气瓶相对危险的结构进行优化设计,使其结构更加安全合理;

(3)通过对不同工况下气瓶等效塑性应变值(PEEQ)的分析可知,经自紧工艺处理后的气瓶承载的压力小于自紧力时,PEEQ值与自紧力下的PEEQ值相等,即自紧力在起作用,当气瓶承载的压力大于自紧力时,PEEQ值大于自紧力下的PEEQ值,自紧力开始失效。

[1] GOTSIS P K,CHAMIS C C,MINNETYAN L.Progres⁃sive fracture of fiber composite build-up structures[J].Journal of Reinforced Plastics & Composites,1997,16(2):182-198.

[2] KABIR M Z.Finite element analysis of composite pres⁃sure vessels with a load sharing metallic liner[J].Composite Structures,2000,49(3):247-255.

[3]陈汝训.复合材料天然气气瓶设计的几个问题[J].宇航材料工艺,2001,31(5):55-57.

[4]陈汝训.具有衬里的纤维缠绕压力容器分析[J].固体火箭技术,1999,22(4):54-57.

[5]杨乐,朱涛,杨喜军,等.基于ANSYS的复合材料壳体封头内压变形数值模拟分析[J].玻璃钢/复合材料,2014(6):12-15.

[6]杨福全,张天平,刘志栋,等.复合材料气瓶的有限元建模与屈曲分析[J].真空与低温,2005,11(1):40-45.

[7]王荣国,赫晓东,胡照会,等.超薄金属内衬复合材料压力容器的结构分析[J].复合材料学报,2010,27(4):131-138.

[8]稽醒,戴瑛,顾星若.碳纤维缠绕铝内胆气瓶的有限元分析与自紧设计[J].力学季刊,2003,24(3):385-389,387-394.

[9]稽醒,戴瑛,顾星若.纤维缠绕压力容器的爆破压力与纤维强度转换率[J].高科技纤维与应用,2003,28(4):40-41.

[10]胡广辉,任明法,陈浩然,等.自紧工艺对复合材料压力容器金属内衬断裂强度的影响[J].复合材料学报,2013,30(2):201-205.

[11] TU S T,CHEN X,WU Q G,et al.Stress and damage analyses of composite overwrapped pressure vessel[J].Procedia Engineering,2015,130(6):32-40.

[12] HASHIN,Z.Failure criteria for unidirectional fiber com⁃posites[J].Journal of Applied Mechanics,1980,47(2):329-334.

[13] DOT-CFFC Standard,Carbon-Fiber[P].Aluminum Cylinders,2007.