王金锋,汤 毅,谢 晶*,袁训宏,肖 虹

(上海海洋大学食品学院,上海 201306)

基于计算流体动力学技术的橙汁高温短时灭菌工艺优化

王金锋,汤 毅,谢 晶*,袁训宏,肖 虹

(上海海洋大学食品学院,上海 201306)

为对果汁高温短时灭菌工艺进行精确研究,在确保果汁品质时降低生产中的能耗,对罐装橙汁的超高温短时灭菌进行计算,分析果汁中常见的细菌,得出灭菌所需的最低温度,在此基础上,利用计算流体动力学(CFD)技术对橙汁的高温短时灭菌方式进行模拟实验,探讨不同温度条件下的灭菌最理想时间条件。结果表明:120℃(393K)、12min,125℃(398K)、11min,130℃(403K)、8min,135℃(408K)、7min为最理想时间条件;同时根据卡诺循环,计算高温短时灭菌的能耗,得到单位质量橙汁灭菌的机械耗功率分别为127、150、217、263W。根据能耗最低的原则可以得到计算的灭菌温度范围中,最优灭菌工艺为120℃(393K)、12min。

果汁;高温短时灭菌;热灭菌;计算流体动力学(CFD)

高温短时杀菌(HTST)是将食品加热到100℃以上,进行短时间杀菌处理,目前果汁生产厂家较多采用高温(100~135℃)的灭菌工艺,而且为了降低生产能耗和提高生产效率,生产过程中多采用预热的工艺[1-3],果汁经过预热阶段,预热达到60℃至80℃不等的温度,然后经过瞬时热处理。现有的果汁灭菌方式基本上使采取热灭菌的过度灭菌方式,即在灭菌温度范围中,延长灭菌时间以保证彻底灭菌的目的。过度灭菌一方面带来果汁的营养和口味的损失,另一方面也带来生产中能耗的增加。因此有必要对果汁灭菌的工艺进行精确地研究,在保证果汁品质的条件下降低能耗。

计算流体动力学(computational fluid dynamics,CFD)是基于计算机技术的一种数值计算工具,用于求解流体的流动和传热问题[4]。CFD计算相对于实验研究,具有成本低、速度快等优点。20世纪60年代末,CFD技术已经在流体力学各相关行业得到了广泛的应用[4]。

CFD在果汁灭菌的传热分析中得到了广泛的应用。在果汁的热处理过程,为了保证对食品颜色、质地和营养的破坏程度最小化期望果汁能够均匀快速地加热到预设的无菌状态[5-6],一般生产中,利用估算的果汁的

平均温度来分析果汁的灭菌效果和灭菌后的果汁质量。利用CFD对这些估算进行计算证实了实际生产中的灭菌时存在过度灭菌的现象[5]。Siriwattanayotin等[7]利用CFD技术计算了孢子生长速率和最慢加热区(SHZ)的温度随时间的变化。Abdul等[8]利用CFD技术计算了在静止状态下罐装果汁类食品灭菌过程中最慢加热区的瞬时特性,他们的研究揭示了罐内传热的状态和时间是有密切关系的。Tattiyakul等[6,9]利用CFD研究发现罐装食品在灭菌中旋转(引起强制对流)会加速加热的均匀化。Abdul等[10]研究了强制对流和自然对流的灭菌效果,发现强制对流是自然对流的4倍。最近CFD技术在灭菌过程中的研究也开始着眼于容器的形状对灭菌效率的影响上[11-12],研究发现圆锥形顶部朝上的容器可以快速达到灭菌温度。许多的CFD技术对果汁灭菌的研究在进一步深入[13-17],其中Kannan等[15]进行对罐装食品灭菌中的传热系数进行了研究,并总结得到了Nusselt数关于Fourier数的实验关联式。截止目前,关于果汁灭菌精确工艺和能耗计算方面的研究尚未见报道。

结合CFD技术和卡诺定理对罐装橙汁在高温短时灭菌的工艺进行优化,为进一步发展果汁的高温短时灭菌工艺提供依据。

1 罐装橙汁高温短时灭菌CFD模型的建立

1.1 罐装橙汁的计算尺寸

高温短时灭菌的橙汁罐高度为20cm、直径为5cm。详细参数由文献[18-19]定义:ρ=1026kg/m3,Cp=3880J/ (kg·K),k=0.596W/(m·K),热对流密度[20]为α=600W/ (m2·K)。

1.2 罐装橙汁的计算条件

图1 罐装橙汁的网格划分Fig.1 Mesh of canned orange juice

如图1所示,计算网格为20×80=1600,采用二维轴对称模型进行计算,边界为壁面,中间为橙汁。计算的初始条件:27℃(室温)。二维轴对称模型的计算结果与三维圆柱形模型的计算结果是完全一致,采用二维的模型可以在计算中节省大量的计算时间。考虑到微生物的耐热性不同[21]和生产厂家的生产实际需求,选择高温灭菌温度在120~135℃的范围内,因此,计算中选择壁面温度范围为120~135℃。

2 罐装橙汁高温短时灭菌的数值模拟

2.1 灭菌温度

一般果汁中的细菌的致死温度都不高,大肠杆菌一般在72℃左右、沙门氏菌为71.1℃、肉毒梭菌为80℃[22]。另外,由于果汁中的酸性一般都比较低,果汁的pH值一般都在2~4之间,这对细菌的成长也起到了一定的抑制作用[23],所以在计算中以80℃作为罐装橙汁灭菌彻底的目标。

2.2 稳态温度场的计算

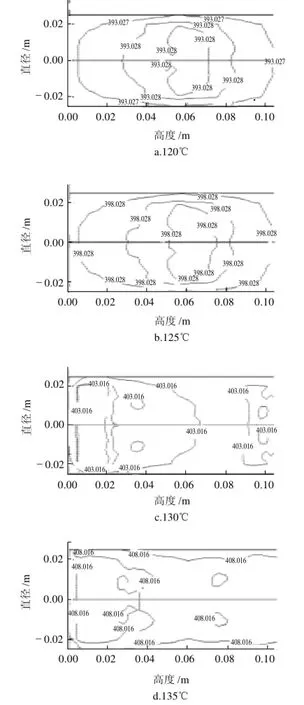

图2 稳态状态下橙汁的高温短时灭菌的温度场分布Fig.2 Temperature-field distribution of HTST sterilization for orange juice at the steady state

由图2可以看出,橙汁的高温短时灭菌稳态温度场中的温度是一个定值,即可以达到灭菌的温度,这种温度场的分布对灭菌是最理想的。但是由于实际生产中灭菌是一个非稳态瞬时的过程,所以需要计算不同灭菌时间下的温度场的分布以研究灭菌的效果:既要保证灭菌彻底,又要保证不能过度破坏营养成分。

2.3 非稳态温度场的计算

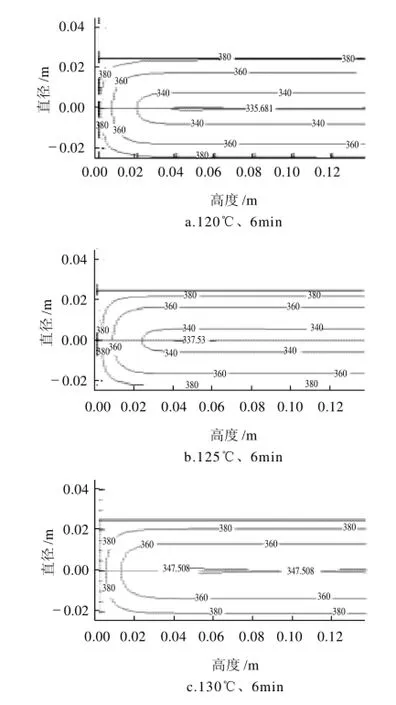

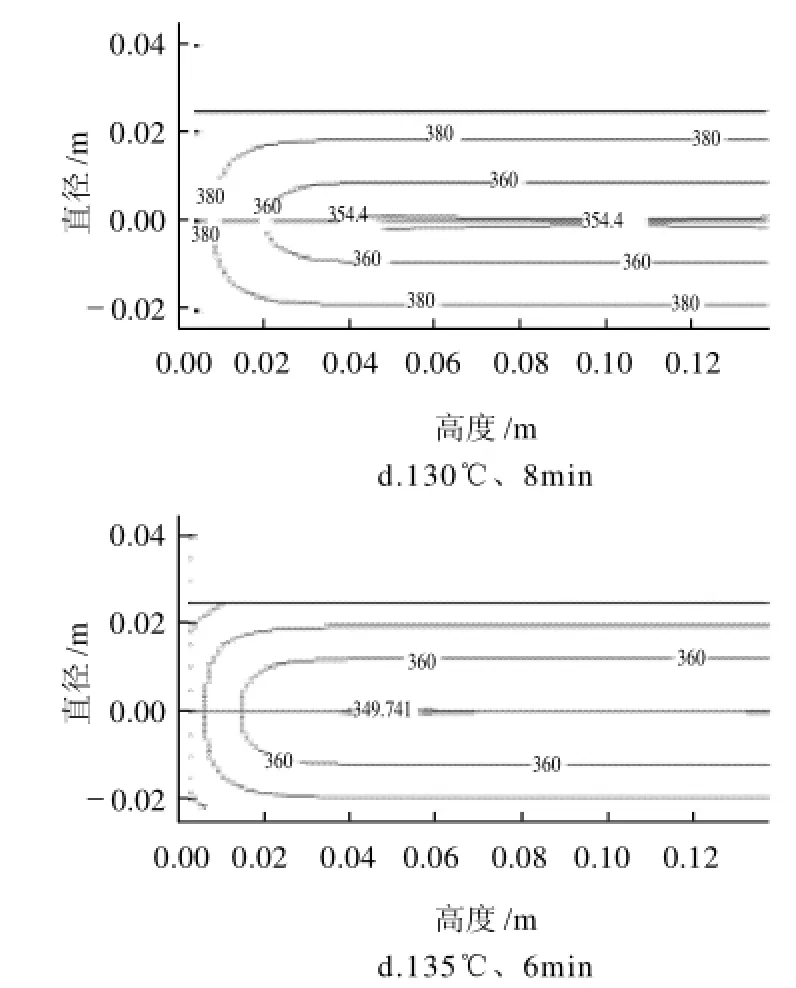

在非稳态模拟计算中,各个温度灭菌条件下的中心温度并不一致,与壁面的温度存在一定的差异,这表明短时间内由壁面传递到橙汁中心的热量还无法使温度均匀。而中心温度是否达到要求的灭菌温度或者是可以抑制绝大部分有害细菌生长的温度,是计算中需要关注的重点问题。图3是120(393K)~135℃(408K)状态下处于非稳态条件不同时间的橙汁的高温短时灭菌温度分布。

橙汁在经历高温短时灭菌过程中,不同时刻的中心温度与周围边界(壁面)温度有很大的差别,在120℃(393K)时加热6min时中心温度为335K,周围边界的温度380K,两者相差45K。这是由于橙汁与周围的罐壁通过热传导和热对流进行热量的传递时需要一定的时间,因而导致了中心温度和壁面温度存在一定的温度差。

图3 非稳态状态下橙汁高温短时灭菌的温度场分布Fig.3 Temperature-field distribution of HTST sterilization for orange juice at the unsteady state

由图3可知,在不同的灭菌时间下,橙汁的中心温度分布也不同。同样6min的灭菌时间,120~135℃灭菌温度的中心温度也不相同,而中心的温度是橙汁罐中的最低温度。经过模拟实验得到在120℃(393K),6min条件下的高温短时灭菌条件下的中心最低温度为335K(62℃),还不能满足80℃的灭菌要求。130℃(403K)、8min的高温短时灭菌条件下橙汁的中心温度为354K,高于目标灭菌温度80℃(353K)。因此130℃(403K)的灭菌温度条件下,最优化的灭菌时间为8min。同理,可以得到120℃(393K),最优灭菌时间12min;125℃(398K),最优灭菌时间11min;135℃(408K),最优灭菌时间7min。

对于在120℃(393K),6min条件下的高温短时灭菌,虽然中心温度与80℃的灭菌标准相差18℃,由图3d可以看出,温度场中存在360~380K的等温线。因此减少橙汁罐的直径,就可以实现缩短橙汁灭菌的时间。

3 罐装橙汁高温短时灭菌的能耗分析

3.1 高温短时灭菌的能耗计算方法

在橙汁的高温短时灭菌中,由于初温相同(计算中取27℃),橙汁焓值的初始值相同,为7178J/kg,经过模拟在120℃、12min的加热灭菌条件下焓值的最终值为301398.9J/kg。表1是各种高温短时灭菌工艺过程的焓值、焓差。

假设T2为橙汁的初始温度(27℃),T1为加热灭菌温度(分别为120、125、130、135℃)。

单位质量橙汁加热灭菌的机械耗功率为

3.2 最佳灭菌工艺的确定

根据式(1)~(3)可以计算得到不同灭菌过程的能耗(表1)。在120℃、12min时的机械耗功是127W;125℃、11min时的机械耗功是150W;130℃、8min时的机械耗功是217W;135℃、7min时的机械耗功是263W。由此可知,120℃、12min时的灭菌温度和时间的组合是最优化的灭菌工艺。

表1 各种高温短时灭菌工艺的能耗比较Table1 Comparison on energy consumption of HTST sterilization at different temperatures

4 结 论

利用CFD技术对罐装橙汁的高温短时灭菌工艺进行数值计算,对橙汁在不同灭菌温度:120(393K)、125 (398K)、130(403K)和135℃(408K)条件下在各个不同时间的温度场进行计算,得到了不同温度下的最佳的灭菌的时间,分别为12、11、8、7min。利用卡诺定理计算各种高温短时灭菌工艺的单位质量橙汁灭菌的机械能耗,分别为127、150、217、263W。最终得到了最优化的灭菌的工艺:120℃(393K)、12min。本研究结果可为果汁生产灭菌工艺提供参考。

[1]李思孟. 巴德斯灭菌法的由来[M]. 酿酒科技, 1992(6): 63-64.

[2]仇农学, 罗仓学, 易建华. 现代果汁加工技术与设备[M]. 北京: 化学工业出版社, 2006: 45-51.

[3]张国治. 软饮料加工机械[M]. 北京: 化学工业出版社, 2006: 188-212.

[4]李万平. 计算流体力学[M]. 武汉: 华中科技大学出版社, 2004: 4-17.

[5]JUNG A, FRYER P J. Optimising the quality of safe food: computational modelling of a continuous sterilisation process[J]. Chemical Engineering Science, 1999, 54(6): 717-730.

[6]TATTIYAKUL J, RAO M A, DATTA A K. Simulation of heat transfer to a canned corn starch dispersion subjected to axial rotation[J]. Chemical Engineering and Processing, 2001, 40(4): 391-399.

[7]SIRIWATTANAYOTIN S, YOOVIDHYA T, MEEPADUNG T, et al. Simulation of sterilization of canned liquid food using sucrose degradation as an indicator[J]. Journal of Food Engineering, 2006,73(4): 307-312.

[8]ABDUL G A G, FARID M M, CHEN X D, et al. An investigation of deactivation of bacteria in a canned liquid food during sterilization using computational fluid dynamics (CFD)[J]. Journal of Food Engineering, 1999, 42(4): 207-214.

[9]TATTIYAKUL J, RAO M A, DATTA A K. Heat transfer to a canned corn starch dispersion under intermittent agitation[J]. Journal of Food Engineering, 2002, 54(4): 321-329.

[10]ABDUL G A G, FARID M M, ZARROUK S J. The effect of can rotation on sterilization of liquid food using computational fluid dynamics[J]. Journal of Food Engineering, 2003, 57(1): 9-16.

[11]VARMA M N, KANNAN A. Enhanced food sterilization through inclination of the container walls and geometry modifications[J]. International Journal of Heat and Mass Transfer, 2005, 48(18): 3752-3762.

[12]VARMA M N, KANNAN A. CFD studies on natural convective heating of canned food in conical and cylindrical containers[J]. Journal of Food Engineering, 2006, 77(4): 1024-1036.

[13]ABDUL G A G, FARID M M, CHEN X D, et al. Thermal sterilization of canned food in a 3-D pouch using computational fluid dynamics[J]. Journal of Food Engineering, 2001, 48(2): 147-156.

[14]ABDUL G A G, FARID M M. Using the computational fluid dynamics to analyze the thermal sterilization of solid-liquid food mixture in cans [J]. Innovative Food Science and Emerging Technologies, 2006, 7(1/2): 55-61.

[15]KANNAN A, GOURISANKAR S P C. Heat transfer analysis of canned food sterilization in a still retort[J]. Journal of Food Engineering, 2008, 88(2): 213-228.

[16]ABDUL G A G, FARID M M, CHEN X D. Numerical simulation of transient temperature and velocity profiles in a horizontal can during sterilization using computational fluid dynamics[J]. Journal of Food Engineering, 2002, 51(1): 77-83.

[17]FARID M , ABDUL G A G. A new computational technique for the estimation of sterilization time in canned food[J]. Chemical Engineering and Processing, 2004, 43(4): 523-531.

[18]POMERANZ Y. Functional properties of food components[M]. Orlando, USA: Acadenic press, 1985: 417-422.

[19]McWILLIAMS M. Food fundamentals[M]. New York: John Wiley & Sons Inc, 1979: 554-555.

[20]ABDUL G A G, FARID M M, CHEN X D. A computational and experimental study of heating and cooling cycles during thermal sterilization of liquid foods in pouches using CFD[J]. J Process Mechanical Engineering, 2003, 217(Part E): 1-9.

[21]殷涌光, 刘静波, 林松毅. 食品无菌加工技术与设备[M]. 北京: 化学工业出版社, 2006: 38-40.

[22]柳增善. 食品病原微生物学[M]. 北京: 中国轻工业出版社, 2007: 71-80.

[23]JAMES M J. 现代食品微生物学[M]. 徐岩, 译. 北京: 中国轻工业出版社, 2001: 23-29.

Optimization of HTST Sterilization Processing for Orange Juice Based on CFD

WANG Jin-feng,TANG Yi,XIE Jing*,YUAN Xun-hong,XIAO Hong

(College of Food Science and Technology, Shanghai Ocean University, Shanghai 201306, China)

In order to explore the accurate sterilization processing with reduced energy, orange juice in bottle was used as the material to subject high temperature-short time (HTST) sterilization for analyzing the lowest sterilization temperature on common bacteria. Computational fluid dynamics (CFD) technology was used to design the mimic experiments of HTST sterilization for orange juice to explore the optimal sterilization time under different temperatures. Results indicated that the optimal sterilization time was 12 min at 120 ℃, 11 min at 125 ℃, 8 min at 130 ℃ or 7 min at 135 ℃. Meanwhile, the energy consumption in above-mentioned four conditions were 127, 150, 217 or 263 W according to the calculation of Carnot cycle. Based on the lowest energy consumption principle, the optimal sterilization processing was 12 min at 120 ℃.

juice;ultra high temperature short time sterilization;thermal sterilization;computational fluid dynamics (CFD)

TS255.44

A

1002-6630(2010)22-0115-04

2010-07-08

上海高校选拔培养优秀青年教师科研专项(ssc09010);上海市教育委员会重点学科建设项目(J50704)

王金锋(1976—),女,讲师,博士,研究方向为食品冷冻冷藏技术。E-mail:jfwang@shou.edu.cn

*通信作者:谢晶(1968—),女,教授,博士,研究方向为食品冷冻冷藏、食品安全。E-mail:jxie@shou.edu.cn