王芳英,杜先锋,徐 敏,刘 军

(安徽农业大学茶与食品科技学院,安徽 合肥 230036)

响应曲面法优化复合酶水解河蟹工艺

王芳英,杜先锋*,徐 敏,刘 军

(安徽农业大学茶与食品科技学院,安徽 合肥 230036)

研究木瓜蛋白酶和复合风味酶水解河蟹的工艺条件。在单因素试验基础上,通过SAS数据统计分析软件,运用四因素三水平的响应面设计方法,建立复合酶解蟹肉蛋白的二次多项数学模型,以水解度为响应值作响应面和等高线。结果表明:最适水解工艺为pH5、温度55℃、木瓜蛋白酶加酶量为5500U的条件下水解1.5h后再加入2LAPU的风味蛋白酶水解4.5h(酶解时间6h),此时的水解度预测值为31.19%、实测值30.08%,相对偏差为3.69%。最后,探索将水解液初步制成海鲜调味品。在上述条件下模拟出的酶解液鲜味明显且最后成品风味浓郁、色泽鲜黄、便于调味。

河蟹;蛋白酶;水解;响应面;海鲜调味品

中华绒螯蟹、又称河蟹,螃蟹[1]。河蟹为我国特产,其中长江中下游各省市是中华绒螯蟹的主要产地。大闸蟹营养丰富、肉鲜味美,素有“河蟹上席百味淡”的比喻[2]。目前我国的大闸蟹主要以鲜活形式销售,仅有小范围的醉蟹和蟹肉罐头产品[3],蟹肉加工会产生的蟹脚、蟹壳、低值螃蟹等废弃物,如不对其进行回收利用,不仅会造成蛋白质资源的浪费,也会污染环境[4]。目前,对于这些资源的提取利用率比较低,其深加工还有广阔的空间。

水解动物蛋白能够较好地保持原料的固有风味特点,其生产方法主要有化学降解法和酶降解。化学降解法的水解程度和产物性质不易控制,水解条件较苛刻且产物的营养和功能性质可能损失[5]。酶降解法能较好地满足肽的生产需要,反应产物较之原料蛋白与相同组成氨基酸具有特殊的理化性能与生理功能[6],因而目前多采用该法来制备水解蛋白。海鲜调味料富含氨基酸、有机酸及核苷酸关联化合物等营养和呈味成分,还含有许多对人体健康有益的生理活性物质,成为调味品行业新的发展方向[7]。Liaset等[8]采用双酶分步法对鳕鱼和鲑鱼进行酶解,证实水解产物的营养效价很高,且酶解液中含有丰富的低分子肽和游离氨基酸。Liu等[9]采用响应面法优化中性蛋白酶水解海蟹的工艺条件并采用正交设计得出复合酶的工艺参数,酶解液经喷雾干燥制成半固体的天然调味品。蛋白质水解后常常带有苦味,苦味来自于水解过程中产生的含疏水基团的短肽和疏水性氨基酸。风味酶能水解疏水侧链,是一种理想的脱苦剂[10]。本实验根据酶水解原理采用先加入内切蛋白酶,然后再加风味酶的方法对所需要的酶和水解条件通过二次通用旋转设计进行优化,结合实际获得酶解蟹肉的较佳水解条件,最后将酶解液根据配方加工制成带有蟹香味的调味品,旨在为海鲜调味料的开发提供一定参考。

1 材料与方法

1.1 材料与试剂

沱湖大闸蟹;中性蛋白酶0.8L(活力0.86AU/g)、风味蛋白酶Flavourzyme500MG(活力573LAPU/g) 丹麦诺维信公司(AU:安森单位;LAPU:亮氨酸氨基肽酶单位);木瓜蛋白酶(标注活力80×104U/g,实测活力为81.73×104U/g) 广西庞博生物有限公司;其他化学试剂均为分析纯;酵母抽提物、蟹香精 广东一品鲜调味品有限公司;I+G、抗结剂 上海味正食品公司;食盐、糖、味精、大蒜、生姜、生葱、胡椒粉、玉米淀粉 市售。

1.2 仪器与设备

JJ-2B组织捣碎机 江苏金坛市国旺实验仪器厂;JM-L80型立式胶体磨 上海旺泉泵业有限公司;SHB-III型循环水式多用真空泵 郑州长城科工贸有限公司;RE-52AA型旋转蒸发仪 上海亚景生化仪器厂;常量凯氏定氮装置;挤压式造粒机 常州市统一干燥设备有限公司。

1.3 方法

1.3.1 酶解液制备工艺流程

工艺流程:新鲜河蟹蒸熟去内脏→组织捣碎→过胶体磨→调节pH值→酶解→灭酶→离心得上清液→检测指标。

酶解处理:将预处理好的河蟹,连壳带肉按料液比1∶6(g/mL)加水用组织捣碎机捣碎,过胶体磨后呈不透明的胶体糊状,调pH值加酶。在一定温度的水浴中保温处理,达到预定的时间后,水解完毕酶解液在沸水浴中加热15min灭酶终止反应。

1.3.2 指标测定

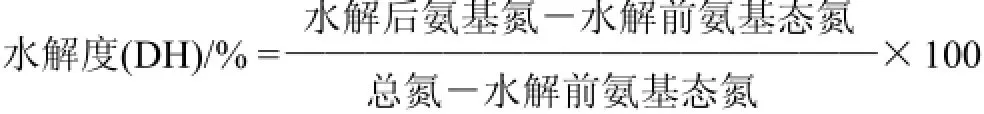

蛋白质测定:采用GB 5009.5—2010《食品中蛋白质的测定》方法[11]。酶活测定:采用SB/T 10317—1999《蛋白酶活力测定法》福林酚法。水解度(degree of hydrolysis,DH)测定[12]:水解度表示原来蛋白质中肽键被裂解的分数,即蛋白质被酶催化水解的程度。氨基态氮测定:采用甲醛滴定法[13]。

1.3.3 水解酶的选择

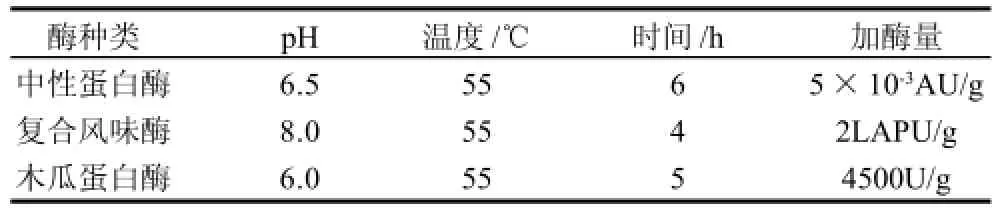

根据文献[14-16],初步确定各酶粗略的最适水解条件见表1,按1.3.5节水解步骤进行水解,通过水解度来确定水解的较优酶。

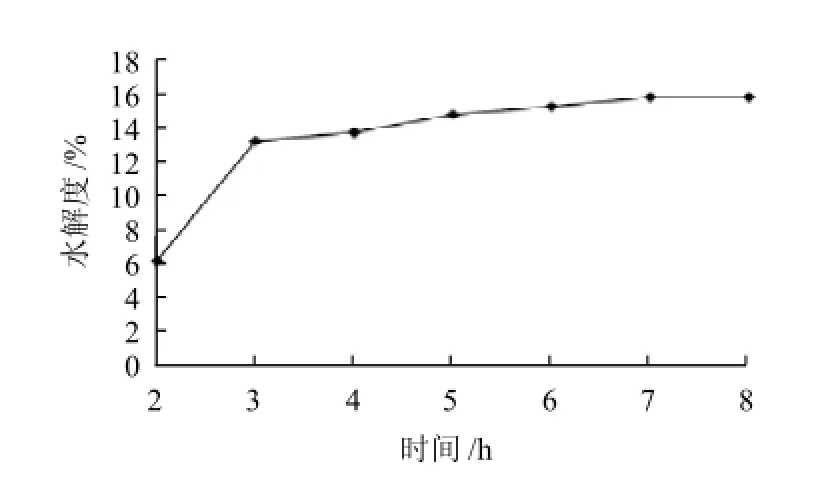

表1 各酶水解条件Table 1 Optimal hydrolysis conditions of neutral protease, papain and flavourzyme

1.3.4 单因素试验

测定pH值、温度、加酶量以及酶解时间对水解度的影响,初步确定单一酶的适宜酶解范围。

1.3.5 酶解条件的探讨

在单因素试验所确定的适宜酶解范围内,采用四因素二次通用旋转设计,以水解度为响应值,通过考察上述4因素对水解程度的协同影响来确定酶的较佳反应条件,该设计采用SAS数据处理中的响应面分析。

2 结果与分析

2.1 河蟹主要成分

河蟹可食部分约占整体的1/3,其余大部分为蟹壳[17]。蟹壳中大约3/4为碳酸钙,约1/8甲壳素、1/8蛋白质[18]。本实验中带壳蟹肉经凯氏定氮法测定,河蟹样品蛋白质含量为12.19%。

2.2 河蟹水解酶的确定

分别用木瓜蛋白酶、中性蛋白酶和风味酶在不同条件下酶解河蟹,两种酶作用的反应中,风味酶是在总水解时间的1/3或者1/4时间段添加。

图1 不同蛋白酶对河蟹的水解效果Fig.1 Effect of protease type on DH of crab protein

从图1可以看到,酶间搭配和时间的差异所得的水解度不同。木瓜蛋白酶和中性蛋白酶属于内切酶,水解作用可获得大量的短肽[4],复合风味酶是外切酶,它是从蛋白质肽链的两端进行水解,故单独使用风味酶的水解度极低。采用木瓜蛋白酶和1/4总水解时间后加风味酶水解后获得的水解度较高,且1/4有充足时间使外切酶和短肽链作用产生更多的小肽和氨基酸。就木瓜蛋白酶和中性蛋白酶而言,从图1可看出,前者的水解度远比后者高,且木瓜蛋白酶的成本较低,即选木瓜蛋白酶和风味蛋白酶为实验用酶。刘兆芳等[19]也曾采用木瓜蛋白酶和胰蛋白酶水解河蟹,其就酶解粉的风味而言,木瓜蛋白酶亦为首选酶。

2.3 木瓜蛋白酶+风味酶(复酶,下同)水解河蟹的单因素试验

根据2.1节确定的木瓜蛋白酶粗略的适宜水解条件,以通过胶体磨的河蟹带壳肉糊为原料,木瓜蛋白酶4500U/g、pH6、酶解时间5h、温度55℃、料液比1∶6在加入木瓜蛋白酶1.5h后加入风味蛋白酶2LAPU共同作用,以水解度为指标,通过改变一个因素,比较各个因素较佳的酶解反应范围。

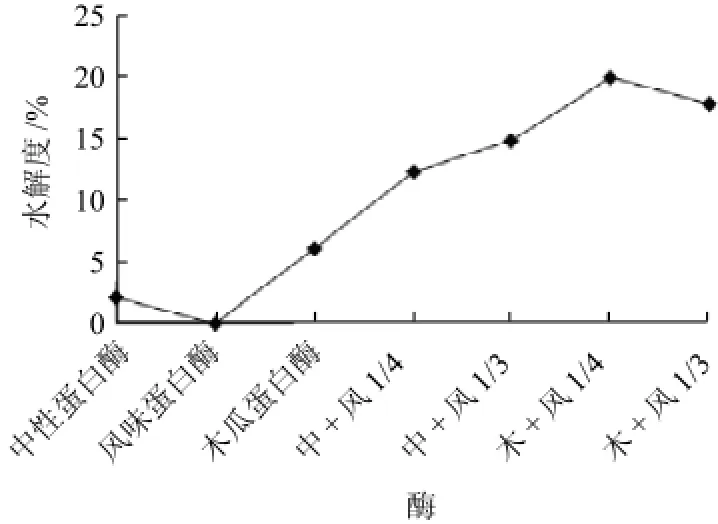

2.3.1 酶解时间的选择

取样,选择7个时间分别考察水解度指标,1/4时间加风味蛋白酶,随着反应产物的增多,酶和底物的有效碰撞减少,系统的pH值也发生了变化,加之酶的活性逐渐下降,反应后期,水解度的变化不大。由图2可知,酶解液的水解度均随酶解时间的延长而逐渐增加,酶解最初2h增长速度极快直至5h,6~7h后反应逐渐趋于平缓,7~8h的时间段里水解度的增长不大。因此,选择水解时间5h为宜。

图2 酶解时间对水解度的影响Fig.2 Effect of hydrolysis time on DH of crab protein

2.3.2 pH值的选择

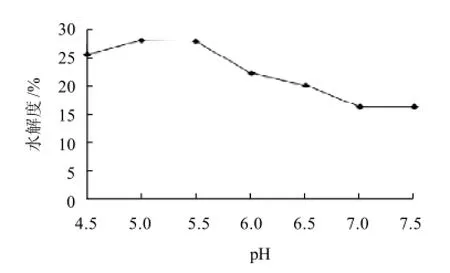

取样过磨后,分别置于pH4.5、5、5.5、6、6.5、7、7.5,反应时间5h。由图3可知,pH5~5.5范围时,酶解液的水解度增长率达到最高,从pH6.5时,水解度急速下降,到pH7.5时,趋于平稳。因为河蟹肉样pH8.9左右,所以在实际生产中要达到pH5需要许多人力物力,为了方便加工,选pH5.5做为较适酸度。

图3 pH值对水解度的影响Fig.3 Effect of pH on DH of crab protein

2.3.3 酶解温度的选择

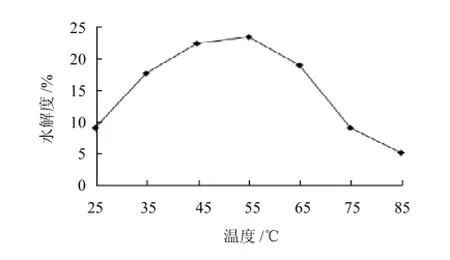

图4 酶解温度对水解度的影响Fig. 4 Effect of hydrolysis temperature on DH of crab protein

由图4可知,酶解液在55℃时水解度最高,55℃之后随着温度的继续升高水解度快速下降,最低点在85℃,水解度只有14.75%,这说明随着反应温度的提高,酶的活性降低,蛋白质转化率下降。

2.3.4 加酶量对酶解效果的影响

图5 加酶量对水解度的影响Fig.5 Effect of papain amount on DH of crab protein

在确定酶解时间、pH值、酶解温度的基础上,考察6个加酶量对水解度的影响,在酶促反应中,底物浓度已达到使酶饱和的状态,其反应速度将随酶浓度的变化而变化[15]。如图5所示,加酶量在4500U时,水解度最高,3000~4000U的反应体系中底物充足,速度较快,5000U以后趋缓,这时酶与酶之间相互水解,酶有效利用率下降,故选加酶量4500U/g。

2.4 较佳酶解条件的探讨

复酶水解河蟹的反应体系参数有pH值、温度、加酶量、反应时间,采用水解度(Y)为优化指标。各个因素的安排按照2.2节确定的各因素的较佳水解范围。

2.4.1 试验设计及响应值

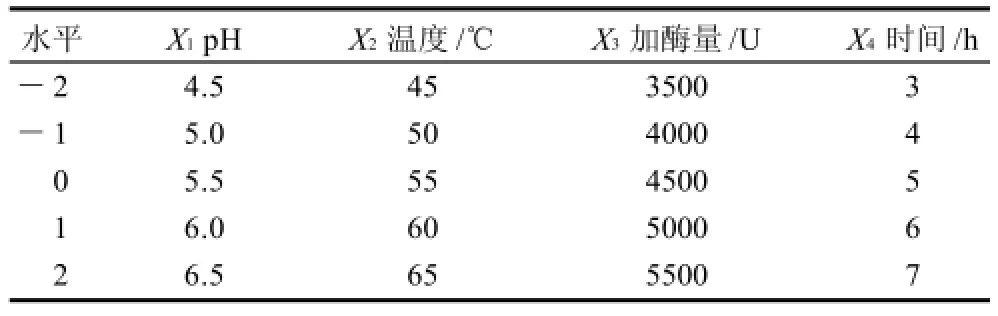

综合考虑各因素对水解度的影响,采用二次通用旋转组合设计法,对pH值、温度、加酶量、反应时间4因素优化设计,试验安排及结果如表2、3所示。

表2 二次通用旋转组合试验因素水平表Table 2 Factors and levels in response surface analysis

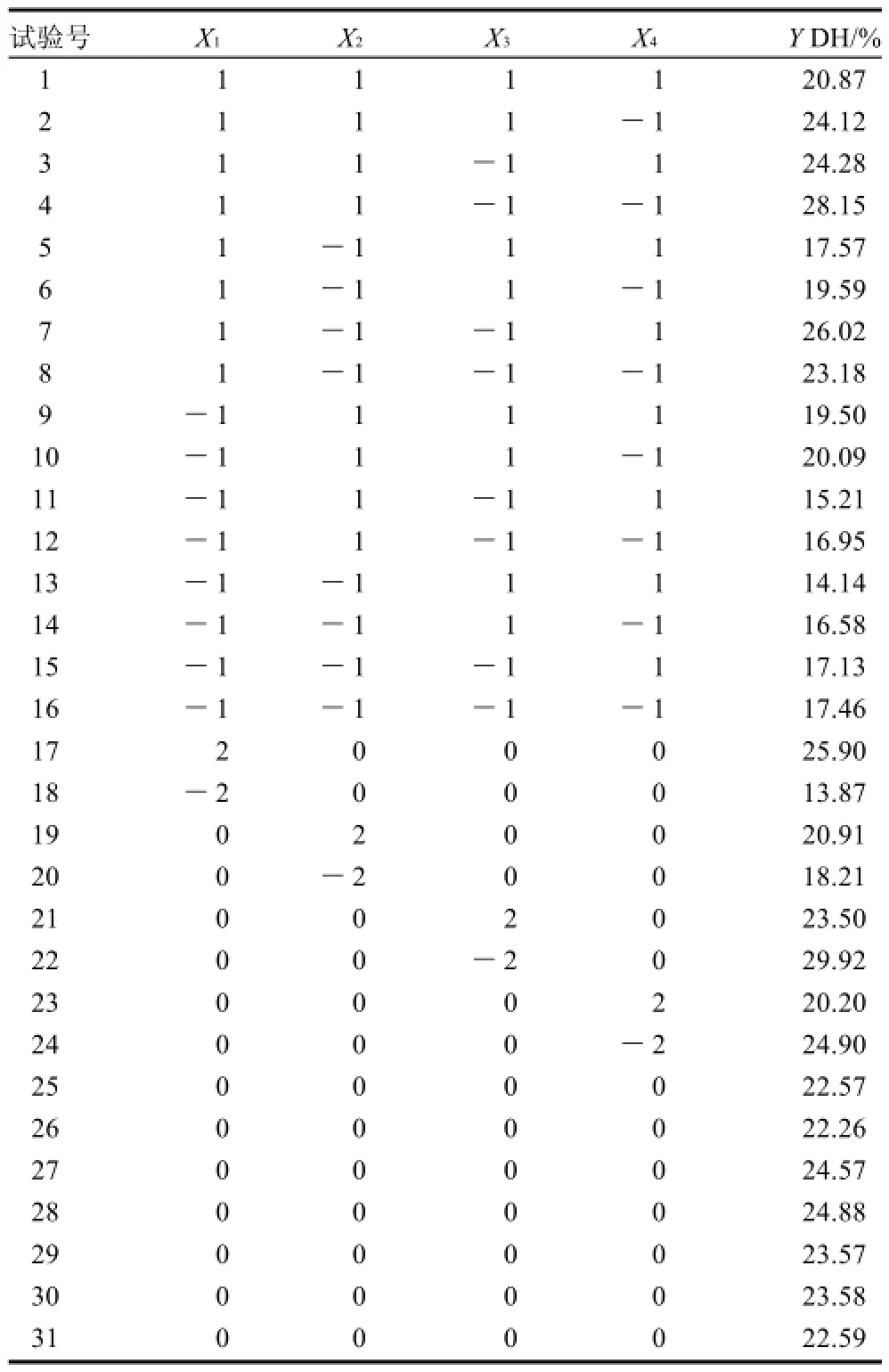

表3 二次通用旋转组合试验设计及结果Table 3 Experimental design for response surface analysis and corresponding results

2.4.2 响应曲面法试验

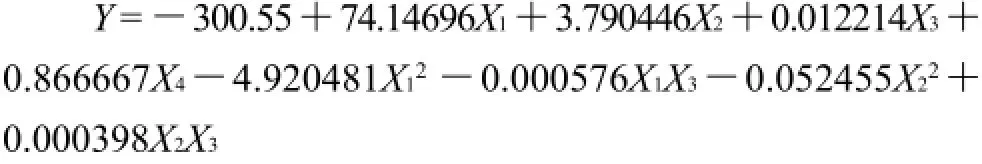

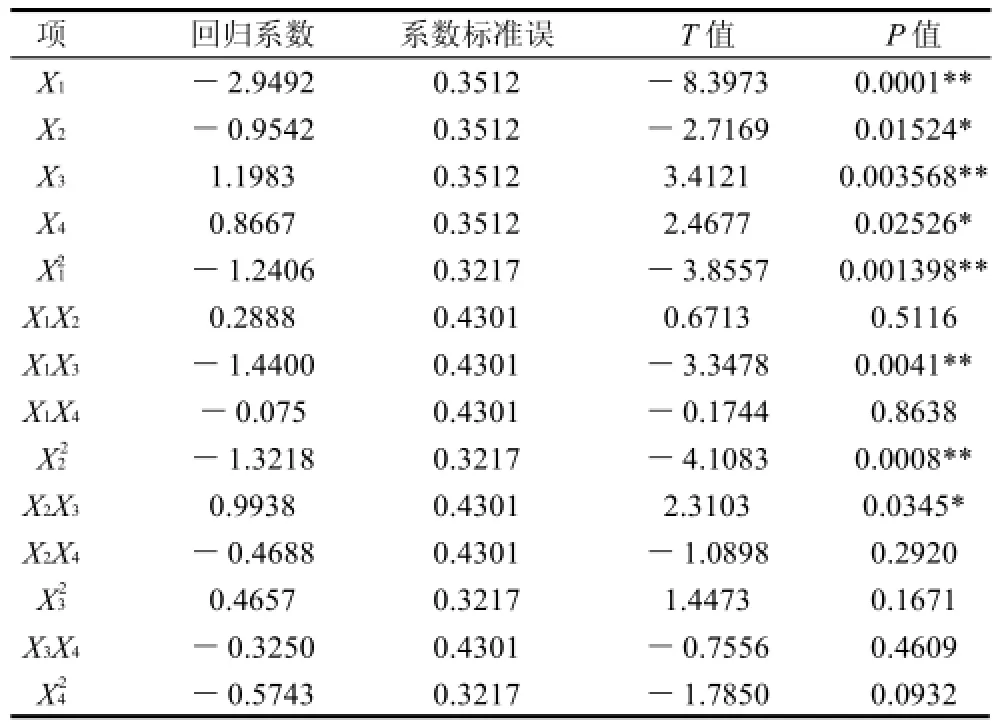

响应曲面法的试验设计及结果见表3,运用SAS数据统计分析软件对试验数据进行多元回归拟合,回归模型系数及显着性检验结果见表4。得到pH值(X1)、加酶量(X2)、温度(X3)、酶解时间(X4)的二次多项回归模型。

响应数据的方差分析结果见表5,分析结果显示模型的F值= 10.688>F0.05(14,6)= 2.85,P=0.0001<0.01,表明回归模型极显着,故可用上述回归方程描述各因素与响应值之间的关系(R2=81.89%)。由表4可知,X1、X3、X1X3、X22影响极显着,X2、X4、X2X3影响显着。同时由F值和P值可以看出,4个因素中,pH值和加酶量对DH的影响最大,其次是温度和时间。pH值和温度对于对于水解度呈负相关关系,而时间和加酶量对DH则表现出正相关关系,失拟项F=3.940<F0.05(14,10)=2.60,P=0.0534>0.05,差异不显着,说明该模型拟合程度良好,试验误差小,可以用此模型来分析和预测酶水解河蟹的工艺结果。

表4 DH的估计回归数学模型Table 4 Regression coefficient and significance of each term in the fitted regression model for DH estimation

表5 对DH模型的方差分析Table 5 Variance analysis of the fitted DH model

2.4.3 水解条件的响应面分析与优化

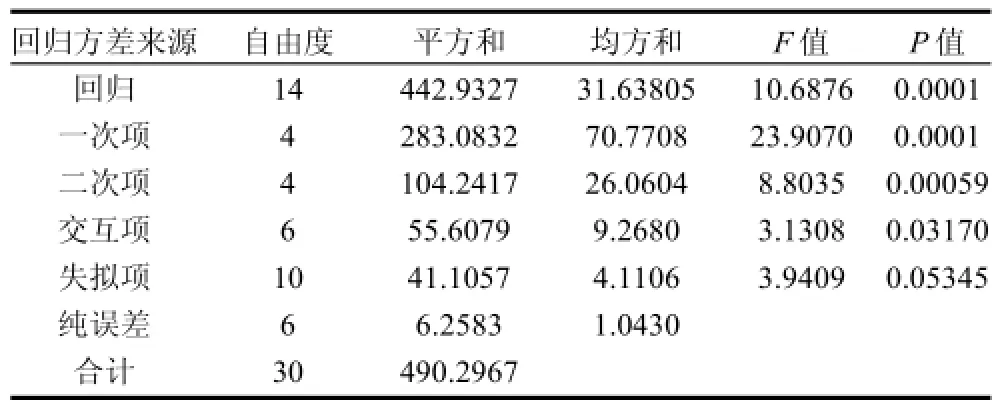

图6 pH值、加酶量对DH的响应面图和等高线图Fig.6 Response surface and contour plots for the effect of crossinteraction between pH and papain amount on DH of crab protein

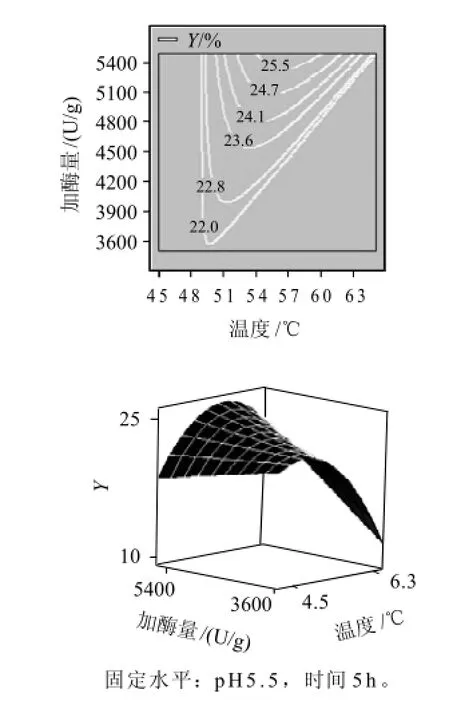

图7 温度、加酶量对DH的响应面图和等高线图Fig.7 Response surface and contour plots for the effect of crossinteraction between hydrolysis temperature and papain amount on DH of crab protein

由图6可知,水解温度和时间都处于零水平,在选定的范围内,DH较高的值落在pH值的负水平,加酶量的正水平,以pH值为水平线,曲面呈前升后降的形状,即pH4.5~5.1,加酶量在5000~5500U的范围内,DH处于达到30%的最大值区域。水解蛋白的特性是在酸性条件下有较高的溶解度[20],可能是这个原因,水解液与酶有较大程度的有效碰撞,致使加酶量越高,水解度随之升高。两因素的改变都会引起DH的改变,DH随着pH值的升高而逐渐降低,这与单因素的结果一致。但是,从等高线典型的椭圆曲线来看,pH值和加酶量存在极显着的交互作用,在加酶量一定时,pH值和水解度呈现负相关关系,低pH值时DH随酶量的递增有较大的升高趋势,这是单因素试验中考虑全面的弊端,所以回归分析综合考察了效应间不容忽视的交互作用影响。

采取固定时间和pH值在各自的零水平,可以从等高线和曲面图7中看到,在温度50~60℃,加酶量在5000~5500U的范围中出现了DH较高值区域。酶解温度在最佳温度55~60℃附近且随着加酶量的增加,水解度逐步递增达到了较高水平,以温度为水平线,曲面以55~60℃为高点前升后降,从图7可以看出,在一定的pH值条件下,同等时间内,添加的酶量越大,水解度越高。

2.4.4 酶解最佳条件优化与验证

运用SAS软件的响应曲面优化设计对试验结果进行优化,由于时间和模型的显着性较弱,考虑到实际生产中的条件,选择最优水解条件为pH5、温度55℃、加酶量5500U、酶解时间6h,预测水解度31.19%。

为检测响应曲面法所得结果的可靠性,采用上述优化条件进行酶解河蟹重复试验,在上述条件下实际水解度30.08%。与预测值相比,其相对偏差约为3.69%,说明可以利用上述回归方程对实际酶解过程进行预测和控制。

2.5 固体蟹味素的研制

固体蟹味调味品的配方(%):食盐35;白砂糖10;味精20;I+G 2;麦芽糊精10;抗结剂1.5;酵母抽提物3;蟹香精0.6;玉米淀粉8;TBHQ 0.002;酶解液8.998;白胡椒粉0.2。

将沸水浴15min灭酶后冷却的酶解液,加0.2%~0.4%葡萄糖于90~100℃水浴加热20min脱腥味,真空浓缩水解液,加辅料采用下述比例(以100kg计)挤压造粒成色泽淡黄、风味浓郁的固体蟹味调味品。在酶水解过程的研究发展过程表明,蟹副产品具有潜在高价值,水解过程可以优化也具有可控性,且一般情况下,蛋白水解成的短肽有更好的溶解性[21]。当前已有大量研究表明,短肽比游离氨基酸更容易吸收,也不容易出现过敏现象。Lucie等[22]提出雪蟹的副产品在卫生和食品部门的应用前景十分广阔。

3 结 论

3.1 通过对比研究木瓜蛋白酶、中性蛋白酶、复合风味酶单酶、双酶水解河蟹的效果,根据水解度指标选择出木瓜蛋白酶木瓜蛋白酶和风味酶做为复酶配合使用,且风味酶在全部水解时间1/4的时候添加,水解度最大。

3.2 通过单因素酶解试验,pH5.5、温度55℃、加酶量4500U、时间5h是木瓜蛋白酶的较适条件。

3.3 采用SAS统计分析中的二次通用旋转,进行响应面分析,建立复合蛋白酶酶解河蟹工艺中pH值、温度、加酶量和酶解时间对水解度的数学模型。通过方差和可信度分析表明,模型拟合度较好。

3.4 通过响应面优化分析,最优水解条件为pH5、温度55℃、加酶量5500U、酶解时间6h,此时的水解度为31.19%,实际重复得出该条件下水解度为30.08%,相对偏差为3.69%。在最优水解条件下的验证实验表明,建立的水解度模型可以完全模拟复合酶解河蟹蛋白的过程,水解液鲜味明显。

3.5 酶解液通过去除异味,浓缩后加辅物造粒制成固体蟹味素,营养丰富、色泽鲜黄、风味浓郁,使用简便,可用于佳通烹调和方便食品的调味。

[1]朱文祥, 蒋定和. 科学养殖河蟹[M]. 上海∶ 上海科学技术出版社, 1990.

[2]王树英, 陈辉. 中华绒螯蟹不同部位氨基酸的测定与分析[J]. 氨基酸和生物资源, 1999, 21(2)∶ 35-36.

[3]陈德慰. 熟制大闸蟹风味及冷冻加工技术的研究[D]. 无锡∶ 江南大学, 2007.

[4]陈义勇, 王伟, 沈宗根, 等. 蟹肉双酶复合水解工艺的研究[J]. 肉类研究, 2006, 20(8)∶ 29-32.

[5]赵玉红, 孔保华. 鱼蛋白水解的研究进展[J]. 肉类工业, 2000, 12(22)∶31-34.

[6]WANASUNDARA P K J P D, AMAROWICZ R, PEGG R B, et al. Preparation and characterization of hydrolyzed proteins from defibrinated bovine plasma[J]. J Food Sci, 2002, 67(2)∶ 623-630.

[7]吴园涛, 孙恢礼. 海洋贝类蛋白资源酶解利用[J]. 中国生物工程杂志, 2007, 27(9)∶ 120-125.

[8]LIASET B, LIED E, ESPE M. Enzymatic hydrolysis of by-product from the fish-filleting industry; chemical characterization and nutritional evaluation[J]. J Sci Food Agric, 2000, 80(5)∶ 581-589.

[9]LIU Guangming, CAO Minjie, YU Huilin, et al. Optimisation of enzymatic hydrolysis of the by-products of marine crab processing using mixed enzymes[J]. Food science and Technology, 2010, 45(6)∶ 1198-1204.

[10]邓尚贵, 章超桦. 双酶法在水产品水解动物蛋白制作工艺中的应用研究[J]. 水产学报, 1998, 12(4)∶ 352-356.

[11]中华人民共和国卫生部. GB 5009.5—2010 食品中蛋白质的测定[S]. 北京∶ 中国标准出版社, 2010.

[12]武彦文, 张燕, 阎晶辰, 等. 酶法水解植物蛋白制备肉味香精的研究[J]. 食品工业科技, 2003, 24(3)∶ 53-55.

[13]陈钧辉, 陶力. 生物化学实验[M]. 北京∶ 科学出版社, 2003∶ 57-58.

[14]杨铭襗, 龙志芳, 赵岩, 等. 鸡骨泥的酶解工艺及其酶解液中游离氨基酸和脂肪酸分析的研究[J]. 食品科学, 2008, 29(5)∶ 162-166.

[15]钟倩霞, 段衫, 李远志. 复合酶法水解蟹肉的研究[J]. 食品科技, 2007 (11)∶ 119-122.

[16]窦少华, 赵长新, 郭继强, 等. 黄花鱼露制作过程中酶法水解条件的研究[J]. 中国食品添加剂, 2004(1)∶ 30-35.

[17]杜革年. 蟹壳的综合利用及醉蟹加工[J]. 北京水产, 1999(2)∶ 23.

[18]李家庚. 蟹壳古今临床运用举隅[J]. 湖北中医杂志, 2005, 27(5)∶ 43-44.

[19]刘兆芳, 杨静峰, 董秀萍, 等. 河蟹肉酶解产物的氨基酸组成分析[J].食品与发酵工业, 2007, 33(6)∶ 126-129.

[20]李清春, 张景强. 水解蛋白的特性及在食品中的应用[J]. 食品工业, 2001, 4(3)∶ 7-9.

[21]GBOGOURI G A, LINDER M, FAN-NI J, et al. Influenee of hydrolysis degree on the functional properties of salmon by product hydrolysates[J]. Journal of Food Seience, 2004 69(8)∶ 615-622.

[22]LUCIE B, JACINTHE T, PIOTU B, et al. Characterization of enzymatic hydrolyzed snow crab (Chionoecetes opilio) by-product fractions∶source of high-valued biomolecules[J]. Bioresource Technology, 2009, 100(13)∶ 3332-3342.

Optimization Process Condition Using Response Surface Methodology for Two-step Enzymatic Hydrolysis of Crab Protein

WANG Fang-ying,DU Xian-feng*,XU Min,LIU Jun

(College of Tea & Food Science and Technology, Anhui Agricultural University, Hefei 230036, China)

The aim of the current study was to use response surface methodology to optimize process conditions for the sequential hydrolysis of crab protein with papain followed by flavourzyme to achieve maximum hydrolysis degree. On the basis of one-factor-at-a-time experiments, a four-factor, three-level quadratic general rotary unitization design was employed to establish a quadratic polynomial mathematical model that describes hydrolysis degree as a function of four process conditions, and the established model was analyzed by drawing response surface and contour plots. The optimal hydrolysis conditions were hydrolysis with 5500 U/g papain at pH 5 and 55 ℃ for 1.5 h followed by 4.5 h with 2 LAPU flavourzyme. Under these conditions, the DH of crab protein was predicted to 31.19% and observed to 30.08% with a relative error of 3.69%. Further, a seafood seasoning was formulated with the obtained hydrolysate. Therefore, this enzymatic hydrolysis method can be used to prepare seafood seasonings with strong flavor, bright yellow color and convenient cooking.

crab; protein;hydrolysis;response surface methodology;eafood seasonings

TS201.2

A

1002-6630(2011)14-0165-06

2010-10-08

王芳英(1984—),女,硕士研究生,研究方向为食品生物技术。E-mail:xiaobeimei01@126.com

*通信作者:杜先锋(1963—),男,教授,博士,研究方向为食品生物技术。E-mail:dxf@ahau.edu.cn