李小新 吴 迪 隋大伟 邓 波

(1、唐山钢铁集团有限责任公司信息自动化部,河北 唐山063000 2、天津电气科学研究院有限公司,天津300180 3、广西北部湾新材料有限公司,广西 北海536000)

S120 变频器是西门子公司推出的全新一代驱动产品,是6SE70 变频器的升级换代产品,可用于复杂的高端应用,已全面投入市场应用到各个行业的电机驱动系统中。该产品硬件上高度模块化,极大的方便了更换和故障排查;控制精度和控制功能更加完善,调试软件在保留原参数表的基础上增加了图形化界面,给调试和日常维护带来了极大的便利。河北钢铁集团唐钢分公司二钢转炉倾动设备由四台电动机驱动,变频设备升级为S120 单体变频器,本文对硬件选型、程序设计和实际应用中存在的问题进行详细的分析。

1 S120 变频器的硬件选型

项目中通常先选电机,再根据电机选则变频器,“电流”是变频器选型需要考虑的关键因素之一,一般情况下变频器拖动恒转矩负载电机,以电机额定电流为依据选择变频器。实际上,电机工作时的电流并不是电机铭牌上标注的额定电流,而是有过负载运行情况,时常短时间过载的电机需要描绘出电流随时间变化的曲线,所选变频器的输出电流要能覆盖该曲线,变频器才算选型正常。变频器容量过大于电机容量会造成控制精度下降。

唐钢二钢转炉倾动设备由四台电动机驱动,其输出轴通过齿轮刚性连接,齿轮箱驱动机械结构摇动转炉。每台电机容量55KW,额定电流210A,具有1.8 倍过载能力。出于安全生产考虑,每台电动机由一台AC-AC 变频器驱动,每台变频器配置独立的控制单元。变频器选定容量为110KW,额定电流210A。变频器具有1.5 倍轻过载、1.6 倍重过载10 秒和1.1 倍轻过载、1.5倍重过载60 秒能力。根据西门子硬件选型手册选定变频器对应输入输出电抗器、制动单元和制动电阻。

2 主从控制功能介绍

在工业应用中,很多场合需要进行主从控制。当一台机械设备由两台或多台电机驱动时,需要每台电动机同步运转或均匀出力,这时需要对变频器进行主从控制。主从控制中主传动是典型的速度控制,从传动是速度或转矩控制。当主传动和从传动的电机轴通过传输带等柔性设备连接时,从传动和主传动之间允许有细微的速度差,从传动使用速度控制;当主传动和从传动的电机轴通过链条或齿轮等刚性设备连接时,从传动和主传动之间没有速度差,从传动使用转矩控制,负责输出一定比例的转矩以均衡主传动的负荷,整个传动系统的速度控制由主传动来完成。对于从传动为转矩控制的变频器来说,转矩给定来自主传动速度调节器输出之后经过限幅的转矩设定值,自身的速度环不起调节作用,传动控制命令也来自于主传动。转矩给定值和控制命令的传输形式根据变频器的不同而不同。

3 CBE20 通讯板卡功能介绍

CBE20 通讯板卡为SINAMICS 系列控制单元的可选附件,通过该板卡可以把控制单元连接到profinet 网络,也可以通过该板卡进行SINCMICS LINK 通讯,实现不同控制单元之间的数据交换。

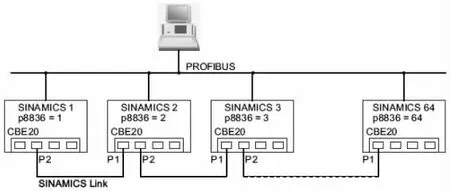

SINAMICS LINK 通过CBE20 通讯板卡可以实现64 个控制单元CU320-2DP 之间的直接数据交换。每个控制单元需要进行站地址分配,站地址通过参数P8836 进行设置,最大值为64。CBE20 插入控制单元后需要为其分配通讯接口,并进行通讯方式设置。P8839 为其选择通讯接口IF1 或IF2;P8835 用来选择其通讯功能,例如SINAMICS LINK、PROFINET 等。SINAMICS LINK 的报文为16 个固定的过程数据空间(PZD),可以理解为数据通道,要发送的数据可以通过参数P8871 进行通道选择,P8871.0-P8871.15 对应PZD1-PZD16,参数值范围为0-16。例如P8871.0=10,PZD1 通过第10 个数据通道进行发送。每个PZD 为一个字节的长度,每个控制单元最多可以发送和接收16 个数据字。如果CBE20 硬件分配的通讯接口为IF1,所发送的数据内容通过参数P2051 来进行选择,P2051.0-P2051.15对应PZD1-PZD16。P2051 和P8871 参数设置完成后就完成了数据内容发送。接收的数据通过参数P8872 和P8870 来进行选择。其中P8872 用来选择所要接收数据的站地址。P8872.0-P8872.15 的值对应PZD1-PZD16 里接收的数据字来自于哪个站地址,最大值为64。例如P8872.0=1,接收数据PZD1 的内容来自于1 号站;其中P8870 用来选择要接收数据的通道号,P8870.0-P8870.15 的参数值对应PZD1-PZD16 里接收数据来自于哪个通道,最大值为16。例如P8870.0=10,PZD1 接收的数据来自于通道10。P8872.0=1 P8870.0=10 意思为该节点接收1 号站的第10 个通道的数据,其中具体数据内容在参数r2050.0-r2050.15 中显示。

不同节点编号要连续,不允许有间隙;同步主的节点编号被自动分配为1;当配置通讯时,特殊节点的站名称及IP 地址通过分配的节点编号被自动设置并且不能被修改;端口的使用必须按照图1 所示,意味着n 节点的PORT2(P2)总是与n+1 节点的PORT1(P1)相连接。

图1 SINAMICS Link 只允许使用的线性拓扑结构

图2

4 主从控制变频器参数设定、抱闸控制参数设定、能耗制动功能激活

河钢唐钢分公司二钢转炉倾动设备由四台电动机驱动,通过齿轮箱钢性连接,控制结构采用一主三从模式,控制方式P1300.0=21(带编码器的矢量控制),转矩给定值均为主电机速度调节器输出后经过转矩限幅的值r79。从电机通过CBE20 进行通讯,获取该设定值。P1501.1=1 转矩选择源为外部转矩给定,P1503.1=Control_Unit :r8850.3 转矩给定源为IF2 通讯接口内容。四台变频器同时接收PLC 发送的速度设定值和控制命令。

四台电机在输出轴处都设有抱闸装置,抱闸打开关闭命令由各自对应的变频器控制单元输出,抱闸控制逻辑应用装置内集成的功能框图。抱闸打开命令源P1220=电流实际值r68,大于阈值30%时发出打开命令;抱闸关闭命令源P1225=速度实际值r63,低于阈值30rpm 时发出关闭命令。机械抱闸打开时间和关闭时间P1216、P1217 均设为100ms。

转炉倾动设备是频繁往复式运动设备,对电动机有快速制动的要求。S120 变频器内整流部分为二极管功率器件,无能量回馈功能,配备制动单元和制动电阻将电机制动时产生的能量消耗掉。制动单元的触发命令取决于母线电压值,高于设定值时发出触发命令,进行能量耗散。变频器默认配置具有直流电压保护功能,母线电压过高时自动对速度设定值进行叠加,使电动机由发电状态转为电动状态,消耗多余能量。此时需要将该功能手动屏蔽P1240=0,变相激活能耗制动功能。

5 应用中存在问题和解决方案

带有独立抱闸控制功能的主从应用中,设备运行一段时间后,变频器在频繁启动时会出现F30001 过流故障。对四台电机驱动电流进行波形采集如图2 所示。

观察波形发现故障发生时四台电机电流和状态字存在异步现象。出现此种波形的原因是机械设备长时间运行后齿轮间隙变大,精度下降,在变频器停止时速度实际值不能在同一时刻达到抱闸关闭阈值,进而影响电机去磁时间和变频器的使能信号,当再次快速启动时出现抱闸打开混乱,最先建立励磁的电机会单独驱动机械设备造成过载现象。解决该问题的方案是每台电机关闭抱闸的命令源选择同一台电机的速度实际值,即通过CBE20 将主电机速度实际值发送到从电机,从电机P1225=主速度实际值r63。