孙鹏军 雷勇军 刘晓华 崔鹏飞 张宏宇

(1 国防科学技术大学航天科学与工程学院,长沙 410073)(2 空间物理重点实验室,北京 100076)

0 引言

高温情况下金属螺栓的使用遇到了很多瓶颈,所以选用C/C螺栓成为必然趋势。国内外对于复合材料螺栓开展了较多的研究工作[1-5],主要集中在抗拉性能和加工工艺等方面。复合材料螺栓连接松弛问题也有较多的研究[6-7],J.B.Ickford ,S.D.Thoppul等人[8-9]深入研究了螺栓连接的力学行为、预紧力响应以及螺栓连接预紧力松弛时变行为;T.H.Sun、K.I.Tserpes等人[10-11]采用三维有限元建模方法模拟复合材料螺栓连接,其结果与实验值较为接近;S.C.Tan、P.P.Camanho 等人[12-13]引入并完善了渐进损伤有限元分析方法,对复合材料连接进行模拟;M.L.Dano[14]通过有限元数值模拟,研究了材料失效准则与特性退化方法对渐进失效模型的影响。复合材料连接件拧紧力矩特性的研究也在各行业得到了重视[15-18],对于 C/C 螺栓的细节设计还未见报道,国内外研究重点还是金属螺栓[19-20]细节优化上。本文针对两种C/C螺栓破坏形式的不同,开展了机理分析工作,并和实测参数进行了比对分析。

1 试验

1.1 结构简介

C/C螺栓设计目前处于初期阶段,图1为这种螺栓连接形式简图。

图1 C/C螺栓连接形式简图Fig.1 Sketch of the C/C bolt joint

螺栓头设计是综合了金属螺栓头的设计方法和C/C材料的特点,其中螺栓头上的锥面是为了保证安装过程中的配合精度,并起到导向作用;螺栓头上面的圆柱段,是避免C/C材料脆性特点而出现崩裂等情况。这种螺栓头结构形式已经在三向正交结构C/C螺栓和细编穿刺结构C/C螺栓上得到了应用,目前这两种螺栓结构尺寸相同。

1.2 试验结果

进行了三向正交及细编穿刺结构C/C螺栓的拉伸试验。实验在拉伸机上进行,加载速率为2 mm/min。三向正交结构C/C螺栓共进行了5件拉伸试验,其均值为26.04 kN;细编穿刺结构C/C螺栓共进行了3件拉伸试验,其均值为24.83 kN。图2为三向正交结构C/C螺栓试件破坏后的形貌,可以看到是从螺栓头中剪切破坏。细编穿刺结构C/C是螺纹中部拉断,与金属螺栓相似。

图2 三向正交结构铺纱螺栓拉伸破坏形貌Fig.2 Tensile broken interface morphology of three⁃dimensional fiber placement bolt

由试验数据对比可知在同样尺寸情况下,虽然三向正交结构C/C螺栓破坏形式表现为螺栓头拉脱,但其抗拉强度要高于细编穿刺结构C/C情况。依据试验过程可知两种螺栓拉伸破坏为脆性破坏。

2 螺栓头受力分析

结合试验结果可知三向正交结构C/C螺栓破坏表现出从螺栓头处拉剪断裂。在螺栓受拉的情况下,设其受到的拉力为F,则被连接件提供给螺栓头合力也为F,这两个力是通过图3(沉头角取90°)中的剪切面进行传递,则剪切面上受到剪力同样为F。

图3 螺栓头尺寸及受力简图Fig.3 Structure and force analysis sketch of bolt head

剪切面上受到的力F与剪应力τ的关系为

螺栓上受到的力F与拉伸应力σ的关系为

由于这两个力是相等的,消除公约量可得

实际设计中若要保证不从剪切面破坏,依据上面公式则剪切长度的表达式为

即,在螺栓头沉头锥角为90°情况下,按式(4)设计的螺栓可以保证不出现从剪切面破坏问题,其他仰角情况可以参照设计。

3 破坏模式分析

依据公式(2),则螺栓光杆试验情况下拉伸应力的计算公式如下:

式中,σ为螺栓光杆上的拉伸应力,F为螺栓所承受的拉伸载荷,d1为第一次测量光杆直径,d2则为转过90°之后测量的螺栓光杆直径。

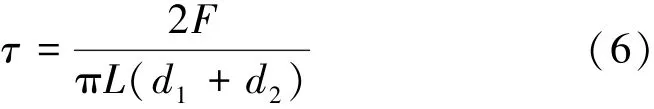

螺栓头处剪切应力的计算公式如下:

依据试验前测量数据,采用以上两个公式得到三向正交和细编穿刺C/C两种结构螺栓光杆部分拉伸应力和螺栓头部位等效剪应力(层剪和面剪的合成)均值见表1。根据结构实际图纸可知,该螺栓的小径为13.835 mm,参考式(5)计算得到螺纹小径拉伸应力均值结果见表1。表2为两种结构螺栓本体实测力学性能。

表1 M16螺栓拉伸试验计算应力值表Tab.1 Calculating stress datasheet of M16 boltin tensile experiment MPa

表2 螺栓材料实测力学性能Tab.2 Mechanical properties datasheet of bolt material in tensile measurement MPa

由表1三向正交结构C/C等效剪应力值与表2中三向正交结构C/C面内和层间剪切强度均值比较可见两者相差很小;而三向正交结构C/C拉伸强度要大于螺纹小径拉伸应力均值,可见三向正交结构C/C螺栓破坏确实是由于剪切引起,这主要是因为螺栓头结构形式决定的。同样由表1和表2中细编穿刺结构C/C数据可见细编穿刺结构C/C螺栓的破坏是由于螺纹小径处受拉破坏引起的。

在螺栓受拉情况下,螺栓头部会受到剪应力作用,由于螺栓结构特点导致当在某一个面上受到的是层间剪应力,而与该面垂直的方向上的面受到的是面剪应力,所以图5中受剪面实际上是面剪和层剪的混合剪切应力作用,其破坏不能简单以某一种剪应力进行评估,而是综合作用的结果。同时通过试验数据对比可见,其综合剪应力破坏值是面内和层间剪切强度的均值。

4 结论

(1)螺栓头剪切破坏是面内和层间剪切综合作用的结果,其剪切破坏强度是面内和层间剪切两者均值;

(2)C/C螺栓拉伸破坏断裂要用螺栓小径进行评估,其破坏强度可以直接用螺栓受拉方向上材料拉伸强度;

(3)螺栓头的设计决定了螺栓的破坏形式,当螺栓头结构设计合理的情况下,可以最大发挥复合材料拉伸和剪切性能极限。

[1] NAKAMURA M,Shigematsu I.Joining of carbon fibre⁃re⁃inforced silicon nitride composites with 72Ag-26Cu-2Ti filler met⁃al[J].Journal of Materials Science,1996,31(17):4629-4634.

[2] DADRAS P,NGAI T T,Mehrotra G M.Joining of carbon-carbon composites using boron and titanium disilicide interlayers[J].Journal of the American Ceramic Society,2010,80(1):125-132.

[3]王杰,李克智,郭领军,等.炭布叠层穿刺C/C复合材料螺栓连接件微观组织和力学性能[J].固体火箭技术,2012,35(2):248-252.

[4]刘杰,李海滨,刘小瀛.3D针刺C/SiC复合材料螺栓的低成本制备及力学性能[J].航空学报,2013(7):1724-1730.

[5]美CMH-17协调委员会.复合材料手册[M].上海:上海交通大学出版社,2015:492-502.

[6]裴瑞光,肖毅,陈豪麟,等.复合材料螺栓连接预紧力松弛的温度-时间依存行为[J].复合材料学报,2016,33(4):768-778.

[7]张振,肖毅,刘彦清,等.基于振动疲劳试验的复合材料螺栓连接预紧力松弛特性[J].复合材料学报,2016,33(1):163-173.

[8] BICKFORD J.An introduction to the design and behavior of bolted joints,revised and expanded[M].Los Angeles:CRC Press,1995:24-31.

[9] THOPPUL S D,FINEGAN J,GIBSON R F.Mechanics of mechanically fastened joints in polymer⁃matrix composite struc⁃tures—A review[J].Composites Science and Technology,2009,69(3):301-329.

[10] SUN H T,CHANG FUKUO,QING XINLIN.The re⁃sponse of composite joints with bolt⁃lamping loads[J].Journal of Composite Materials,2002,36(1):47-67/69-92.

[11] TSERPES K I,LABEAS G,PAPANIKOS P,et al.Strength prediction of bolted joints in graphite/epoxy composite laminates[J].Composites Part B Engineering,2002,33(7):521-529.

[12] TAN S C.A progressive failure model for composite laminates containing openings[J].Journal of Composite Materials,1991,25(5):556-577.

[13] CAMANHO P P,MATTHEWS F L.A progressive dam⁃age model for mechanically fastened joints in composite laminates[J].Composites Part A,1997,28A:529-547.

[14] DANO M L,GENDRON G,Picard A.Stress and failure analysis of mechanically fastened joints in composites laminates[J].Composite Structures,2000,50(1):287-296.

[15]孙鹏军,雷勇军,吴宏伟,等.C/C复合材料螺栓紧固特性[J].宇航材料工艺,2017,47(1):59-61.

[16]闵昌万,谭志勇,龙丽平.C/C复合材料螺栓在拧紧力矩条件下的力学性能研究[J].强度与环境,2012,39(3):1-6.

[17]刘旭波.螺栓拧紧力矩对复合材料连接强度影响试验研究[J].科技创新导报,2014(23):26-26.

[18]黄金昌,王晓冬.复合材料夹层连接螺栓拧紧力矩试验研究[J].飞机设计,2009,29(2):32-35.

[19]姜大成,吕长生,张新军.某型直升机侧垂尾螺栓结构改进设计[J].机械工程师,2014(4):119-120.

[20]郭家平,熊璇,党晓娟,等.钉头型式对复合材料层合板机械连接强度的影响[J].南京航空航天大学学报,2016,48(1):21-28.